Die unsichtbare Bühne

Stellen Sie sich einen Luft- und Raumfahrtingenieur vor, der mit der Hartlötung einer Turbinenschaufel beauftragt ist. Die Verbindung muss makellos sein. Ein paar winzige Kohlenstoffatome könnten die Integrität der Legierung beeinträchtigen und zu einem katastrophalen Versagen in mehreren Kilometern Höhe über der Erde führen.

Oder denken Sie an einen Materialwissenschaftler, der ein neues medizinisches Implantat entwickelt. Das Material muss biokompatibel rein sein. Jede Oberflächenkontamination aus dem Herstellungsprozess ist nicht nur eine Unvollkommenheit; sie ist ein Risiko für die Gesundheit eines Patienten.

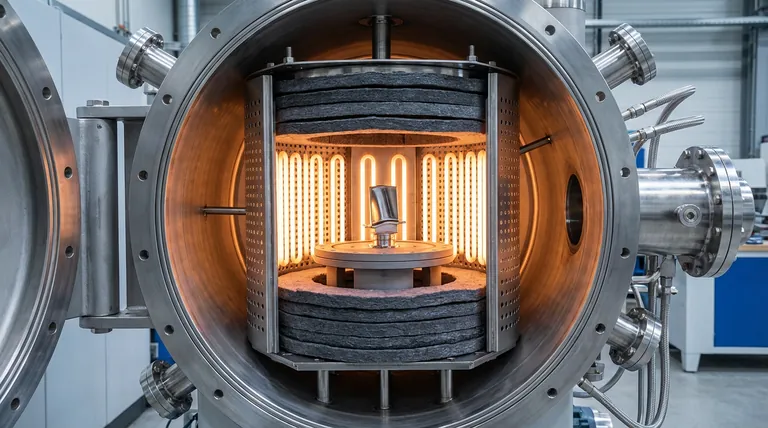

Diese Prozesse mit hohen Einsätzen entfalten sich auf einer unsichtbaren Bühne: der Heißzone eines Vakuumofens. Es ist eine versiegelte Welt, in der extreme Hitze, tiefes Vakuum und Materialwissenschaft zusammenlaufen. Der Erfolg des gesamten Betriebs hängt vom durchdachten Engineering dieser Kernkomponente ab.

Die Anatomie der Kontrolle

Die Heißzone ist mehr als eine beheizte Box; sie ist eine präzise kontrollierte Umgebung. Ihr Design ist eine Geschichte bewusster Entscheidungen, die jeweils ein kalkulierter Kompromiss zwischen Leistung, Haltbarkeit und Reinheit darstellen.

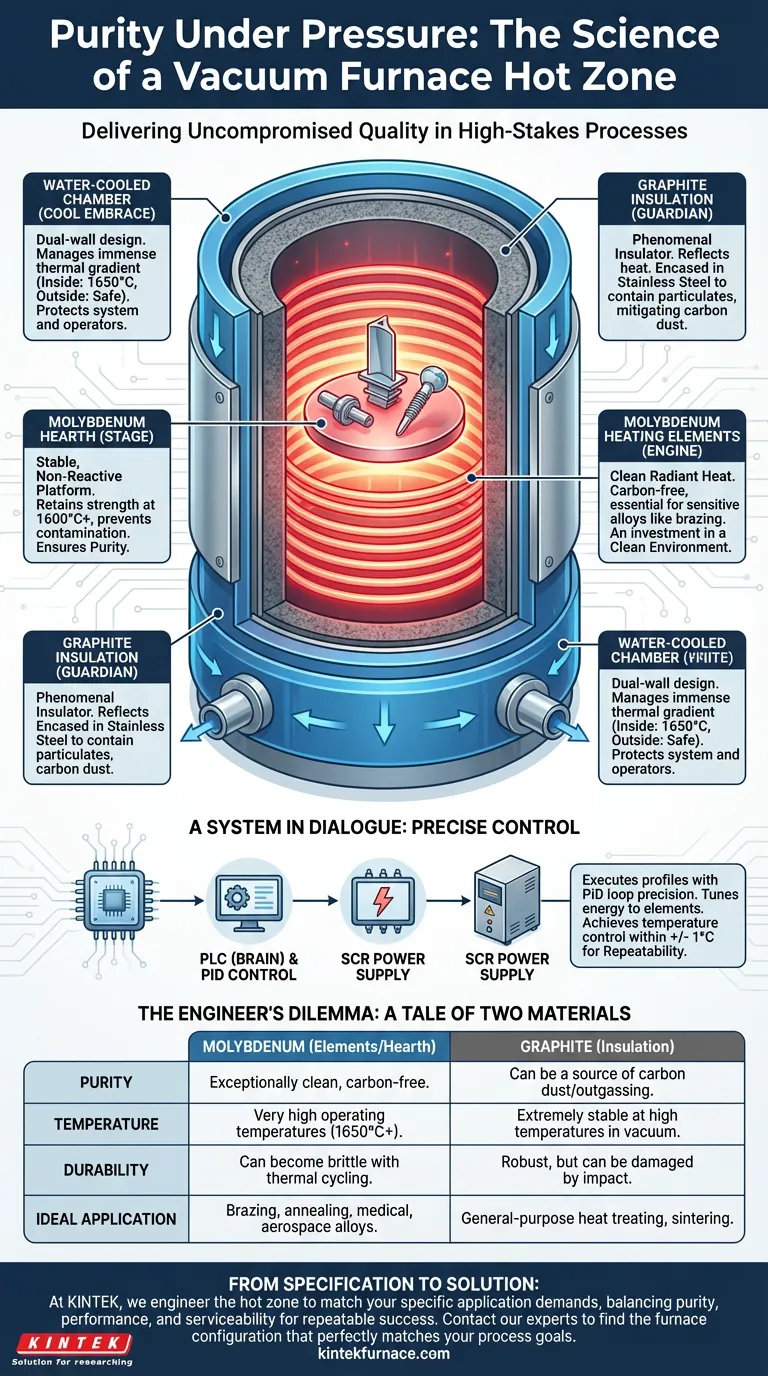

Die Bühne: Molybdän-Herd

Das Fundament der Arbeitszone ist die Herd-Baugruppe. In einem Hochleistungssystem besteht diese oft aus reinem Molybdän. Warum? Denn bei 1600 °C sind die meisten Metalle flüssig oder biegsam geworden. Molybdän, ein hochschmelzendes Metall, behält seine Festigkeit und bietet eine stabile, nicht reaktive Plattform. Es kontaminiert die Teile, die es hält, nicht und stellt sicher, dass der Prozess mit Reinheit beginnt und endet.

Der Motor: Molybdän-Heizelemente

Wärme ist der Hauptantrieb, erzeugt durch leistungsstarke Heizelemente. Die Verwendung von Molybdänbändern ist eine entscheidende Wahl. Diese Elemente liefern eine außergewöhnlich saubere Strahlungswärme, frei von dem Kohlenstoff, der von Graphitheizern eingeschleppt werden könnte. Für Prozesse wie das Hartlöten oder Glühen empfindlicher Legierungen ist diese Wahl nicht verhandelbar. Es ist eine Investition in eine saubere Umgebung.

Der Wächter: Graphitisolierung

Diese metallische Kernumgibt eine Wand aus Graphitisolierung. Hier liegt der elegante Kompromiss des Ingenieurs. Graphit ist ein phänomenaler Isolator im Vakuum, leicht und unglaublich effektiv darin, Wärme zurück in die Arbeitszone zu reflektieren.

Allerdings ist es eine Quelle für Kohlenstoffstaub und kann absorbierte Gase freisetzen. Die Lösung? Intelligentes Design. Hochwertige Systeme umhüllen den Graphit in Edelstahl, enthalten potenzielle Partikel und nutzen die Isolierkraft von Graphit, während sie dessen Hauptnachteil abmildern.

Ein System im Dialog

Die Heißzone arbeitet nicht isoliert. Ihre Leistung ist ein ständiger Dialog mit dem größeren Ofensystem, eine Symphonie miteinander verbundener Teile, die darauf abzielen, einen Zustand extremer Kontrolle aufrechtzuerhalten.

Die kühle Umarmung: Die wassergekühlte Kammer

Ein Paradoxon im Ofendesign ist die Bewältigung eines enormen Temperaturgradienten. Das Innere kann 1650 °C (3000 °F) heiß sein, während die Außenseite sicher berührbar bleiben muss. Dies wird durch eine doppelwandige, wassergekühlte Edelstahlkammer erreicht. Sie ist das robuste Gefäß, das das Vakuum aufrechterhält und Abwärme aktiv abführt, wodurch sowohl das System als auch seine Bediener geschützt werden.

Der Dirigent: SPS & PID-Regelung

Keine menschliche Hand könnte die erforderliche thermische Stabilität aufrechterhalten. Das Gehirn des Systems ist eine SPS (Speicherprogrammierbare Steuerung), die Heizprofile mit der Präzision einer PID-Regelung ausführt. Eine SCR-Stromversorgung stimmt die an die Elemente gesendete Energie fein ab und erreicht eine Temperaturregelung innerhalb von +/- 1 °C. Dies ist der Schlüssel zur Wiederholbarkeit – um sicherzustellen, dass der Prozess am Montag identisch mit dem am Freitag ist.

Das Dilemma des Ingenieurs: Eine Geschichte zweier Materialien

Die Entscheidung, ein Molybdän-Herz mit Graphitisolierung zu kombinieren, ist kein Zufall; sie ist eine Lösung, die aus dem Verständnis der grundlegenden Kompromisse geboren wurde.

| Merkmal | Molybdän (Elemente/Herd) | Graphit (Isolierung) |

|---|---|---|

| Reinheit | Außergewöhnlich saubere, kohlenstofffreie Umgebung. | Kann eine Quelle für Kohlenstoffstaub und Ausgasung sein. |

| Temperatur | Sehr hohe Betriebstemperaturen (bis zu 1650 °C+). | Extrem stabil bei hohen Temperaturen im Vakuum. |

| Haltbarkeit | Kann bei thermischen Zyklen spröde werden. | Robust, kann aber durch mechanische Einwirkung beschädigt werden. |

| Ideale Anwendung | Hartlöten, Glühen, medizinische Legierungen, Luft- und Raumfahrtlegierungen. | Allzweck-Wärmebehandlung, Sintern. |

Dieses Hybrid-Design bietet das Beste aus beiden Welten: die ultra-saubere Erwärmung von Molybdän, wo es am wichtigsten ist – in direkter Nähe zum Werkstück – und die kostengünstige, hocheffiziente Isolierung von Graphit.

Von der Spezifikation zur Lösung

Das Verständnis dieser Designphilosophie ist entscheidend bei der Auswahl eines Ofens. Das Ziel ist nicht nur, eine Maschine zu kaufen, die eine bestimmte Temperatur erreicht; es ist, ein Werkzeug zu erwerben, dessen Konstruktionsprinzipien mit Ihren Prozessanforderungen übereinstimmen.

Diese Ebene der Designbetrachtung – die Abwägung von Reinheit, Leistung und Wartungsfreundlichkeit – ist das Kernprinzip fortschrittlicher Laboröfen. Bei KINTEK bauen wir unsere Systeme auf einem tiefen Verständnis dieser Materialwechselwirkungen auf. Unsere Expertise liegt nicht nur in der Herstellung einer Reihe von Muffel-, Rohr-, Vakuum- und CVD-Öfen, sondern auch in deren Anpassung an einzigartige Herausforderungen. Wir konstruieren die Heißzone – das Herzstück des Ofens –, um den spezifischen Anforderungen Ihrer Anwendung gerecht zu werden und sicherzustellen, dass das Ergebnis nicht nur erfolgreich, sondern auch wiederholbar ist.

Ob Sie die Grenzen der Materialwissenschaft erweitern oder kritische Komponenten herstellen, die richtige Konfiguration ist Ihr wichtigstes Kapital. Es ist eine strategische Partnerschaft mit den Gesetzen der Physik.

Um die Ofenkonfiguration zu finden, die perfekt zu Ihren Prozesszielen passt, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Ähnliche Artikel

- Ihre Vakuumkammer ist ein System, kein Bauteil – und das ändert alles

- Warum Ihre Hochtemperaturmaterialien versagen: Der verborgene Krieg in Ihrem Ofen

- Warum Ihre hochreinen Metalle im perfekten Vakuum oxidieren – und wie Sie das verhindern

- So wählen Sie die richtige Temperatur für Ihre Vakuum-Heizpresse für Ihre Materialien aus

- Warum Ihr Vakuumofen nach dem Umzug des Labors ausfiel – und wie Sie das verhindern können