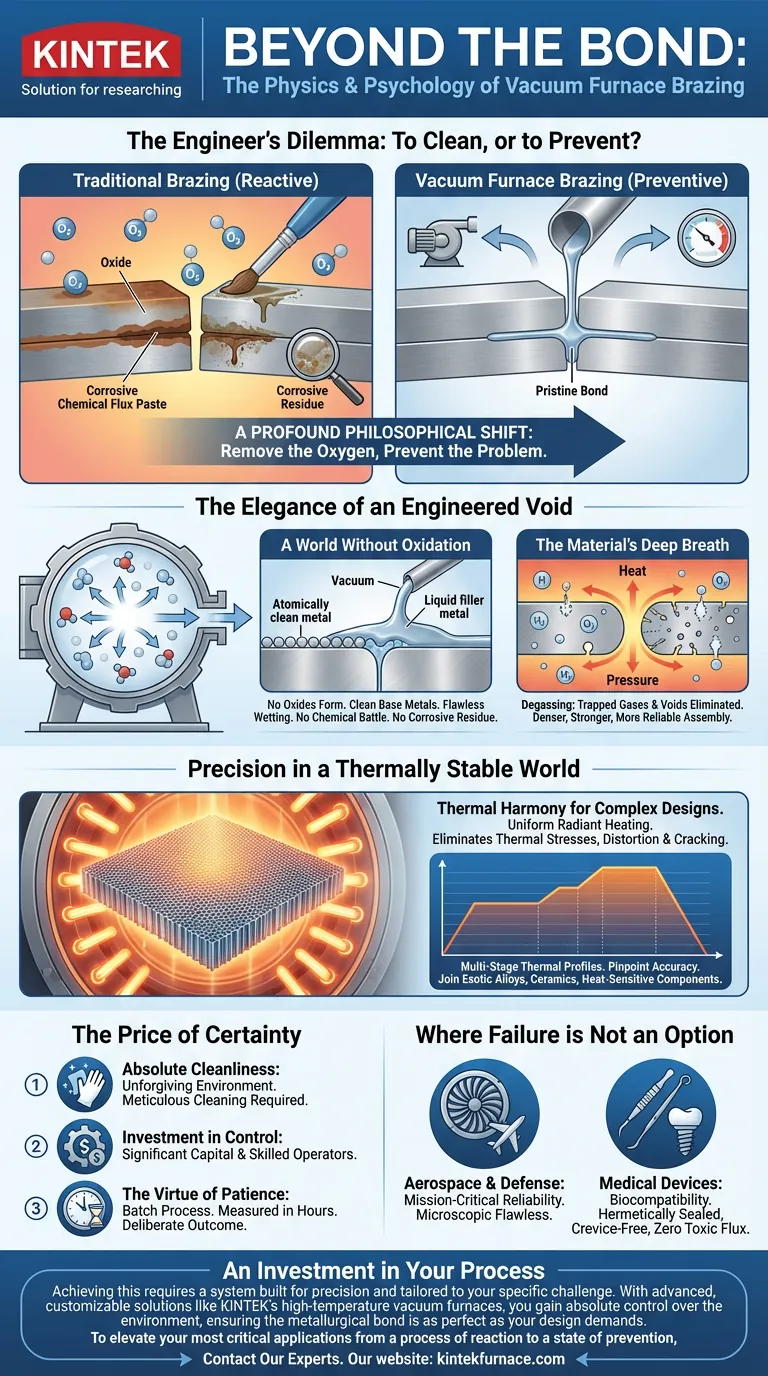

Das Dilemma des Ingenieurs: Reinigen oder Verhindern?

Jedes risikoreiche Ingenieurprojekt steht irgendwann vor der gleichen grundlegenden Wahl: Entwirfst du ein System, das auf Probleme reagiert, oder eines, in dem Probleme gar nicht erst entstehen können?

Beim Verbinden zweier Metallteile ist das Problem Sauerstoff. Bei hohen Temperaturen bindet sich Sauerstoff aggressiv an Metalloberflächen und bildet eine spröde, isolierende Oxidschicht. Diese Schicht wirkt wie eine Wand und verhindert eine echte metallurgische Verbindung.

Die traditionelle Lösung ist reaktiv. Sie verwenden einen chemischen Fluss – eine aggressive, korrosive Paste –, um die entstehenden Oxide aufzulösen. Es ist eine brachial wirkende Heilung. Aber sie hinterlässt Rückstände, die sorgfältig gereinigt werden müssen, damit sie nicht die Verbindung korrodieren, die sie zu schaffen halfen.

Das Vakuumlöten stellt eine tiefgreifende philosophische Wende dar. Es bekämpft nicht das Feuer; es entfernt den Sauerstoff.

Die Eleganz eines konstruierten Vakuums

Das mächtigste Werkzeug beim Vakuumlöten ist nicht das, was sich im Ofen befindet, sondern das, was entfernt wird. Durch Evakuieren der Atmosphäre schaffen wir eine chemisch makellose Umgebung.

Eine Welt ohne Oxidation

Ohne Sauerstoff können sich einfach keine Oxide bilden. Die Grundmetalle bleiben atomar sauber und empfänglich, wenn sie die Löttemperatur erreichen. Das flüssige Füllmetall fließt frei durch Kapillarwirkung, benetzt jede Oberfläche und schafft eine kontinuierliche, makellose metallurgische Verbindung.

Es gibt keinen chemischen Kampf, keine korrosiven Rückstände und keine Notwendigkeit für aggressive Nachbearbeitung. Der Prozess zeichnet sich durch eine elegante Einfachheit aus, die aus absoluter Umweltkontrolle geboren wird.

Der tiefe Atem des Materials

Das Vakuum schützt nicht nur Oberflächen. Es verbessert das Material selbst aktiv.

Wenn sich die Metalle erwärmen, zieht der Unterdruck eingeschlossene Gase – wie Wasserstoff und Sauerstoff – aus der Tiefe der kristallinen Struktur des Materials heraus. Dieser "Entgasungseffekt" beseitigt mikroskopische Hohlräume, was zu einer dichteren, stärkeren und zuverlässigeren Endmontage führt. Das Material kann im Wesentlichen seine eigenen Verunreinigungen ausatmen.

Präzision in einer thermisch stabilen Welt

Ein Vakuumofen ist mehr als eine leere Kammer; er ist ein Instrument beispielloser thermischer Präzision. Diese Kontrolle ist entscheidend, wenn ein Versagen katastrophale Folgen hat.

Thermische Harmonie für komplexe Designs

Stellen Sie sich vor, Sie löten eine filigrane Wabenstruktur für einen Flugzeugwärmetauscher. Die Strahlungserwärmung im Vakuum sorgt dafür, dass jede Strebe, jede Rippe und jede Oberfläche gleichmäßig und kontrolliert erwärmt und abgekühlt wird.

Diese Gleichmäßigkeit eliminiert thermische Spannungen, die zu Verzug und Rissen bei komplexen Geometrien oder beim Verbinden von Metallen mit stark unterschiedlichen Dicken führen. Es ist ein sanfter, vorhersehbarer Prozess, der die Integrität der gesamten Baugruppe respektiert.

Die Disziplin der Temperatur

Moderne Vakuumöfen ermöglichen programmierbare, mehrstufige thermische Profile mit punktgenauer Genauigkeit. Dies ermöglicht es Ingenieuren, sicher exotische Legierungen zu löten, Keramik mit Metall zu verbinden oder wärmeempfindliche Komponenten in der Nähe der Verbindung zu schützen. Der Prozess wird wiederholbar, zuverlässig und vollständig vorhersehbar.

Der Preis der Gewissheit

Dieses Maß an Perfektion ist nicht ohne Anforderungen. Es ist ein Prozess, der Bequemlichkeit gegen Gewissheit eintauscht.

- Absolute Sauberkeit: Die Vakuumumgebung ist unerbittlich. Jegliche Verunreinigungen wie Öle oder Fette verdampfen und kontaminieren das gesamte System. Teile müssen vor dem Einführen in den Ofen sorgfältig gereinigt werden.

- Investition in Kontrolle: Vakuumöfen sind eine bedeutende Kapitalinvestition und erfordern qualifizierte Bediener, die das Zusammenspiel von Vakuumgraden, Temperatur und Materialwissenschaft verstehen.

- Die Tugend der Geduld: Löten ist ein Chargenprozess. Die Zyklen des Evakuierens des Vakuums, des Aufheizens, des Haltegarens und des Abkühlens werden in Stunden gemessen, nicht in Minuten. Es ist ein bewusster Prozess für Fälle, in denen das Ergebnis nicht dem Zufall überlassen werden kann.

Wo Versagen keine Option ist

Die kompromisslose Qualität des Vakuumlötens macht es zum nicht verhandelbaren Standard in den anspruchsvollsten Industrien der Welt.

- Luft- und Raumfahrt & Verteidigung: Eine Turbinenschaufel, die mit Tausenden von U/min rotiert, oder eine kritische Kraftstoffleitungsarmatur kann keinen mikroskopischen Fehler aufweisen. Die Festigkeit, Reinheit und das geringe Gewicht vakuumgelöteter Verbindungen sind für die Zuverlässigkeit missionskritischer Systeme unerlässlich.

- Medizinische Geräte: Für chirurgische Instrumente und permanente Implantate ist Biokompatibilität von größter Bedeutung. Vakuumlöten schafft hermetisch dichte, spaltfreie Verbindungen ohne toxische Flussmittelrückstände und gewährleistet so die Patientensicherheit.

Eine Investition in Ihren Prozess

Letztendlich ist die Wahl einer Verbindungsmethode eine Wahl der Philosophie. Atmosphärisches Löten mit Flussmittel ist für viele Anwendungen eine gültige und kostengünstige Lösung. Aber für die kritischsten Komponenten verbinden Sie nicht nur Metall; Sie konstruieren Gewissheit.

Dies zu erreichen erfordert ein System, das für Präzision gebaut und auf Ihre spezifische Herausforderung zugeschnitten ist. Mit fortschrittlichen, anpassbaren Lösungen wie den Hochtemperatur-Vakuumöfen von KINTEK erhalten Sie die absolute Kontrolle über die Umgebung und stellen sicher, dass die metallurgische Verbindung so perfekt ist, wie es Ihr Design erfordert. Um Ihre kritischsten Anwendungen von einem reaktiven Prozess zu einem präventiven Zustand zu erheben, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Mehr als nur Hitze: Die Physik und Psychologie des Vakuumofenbaus