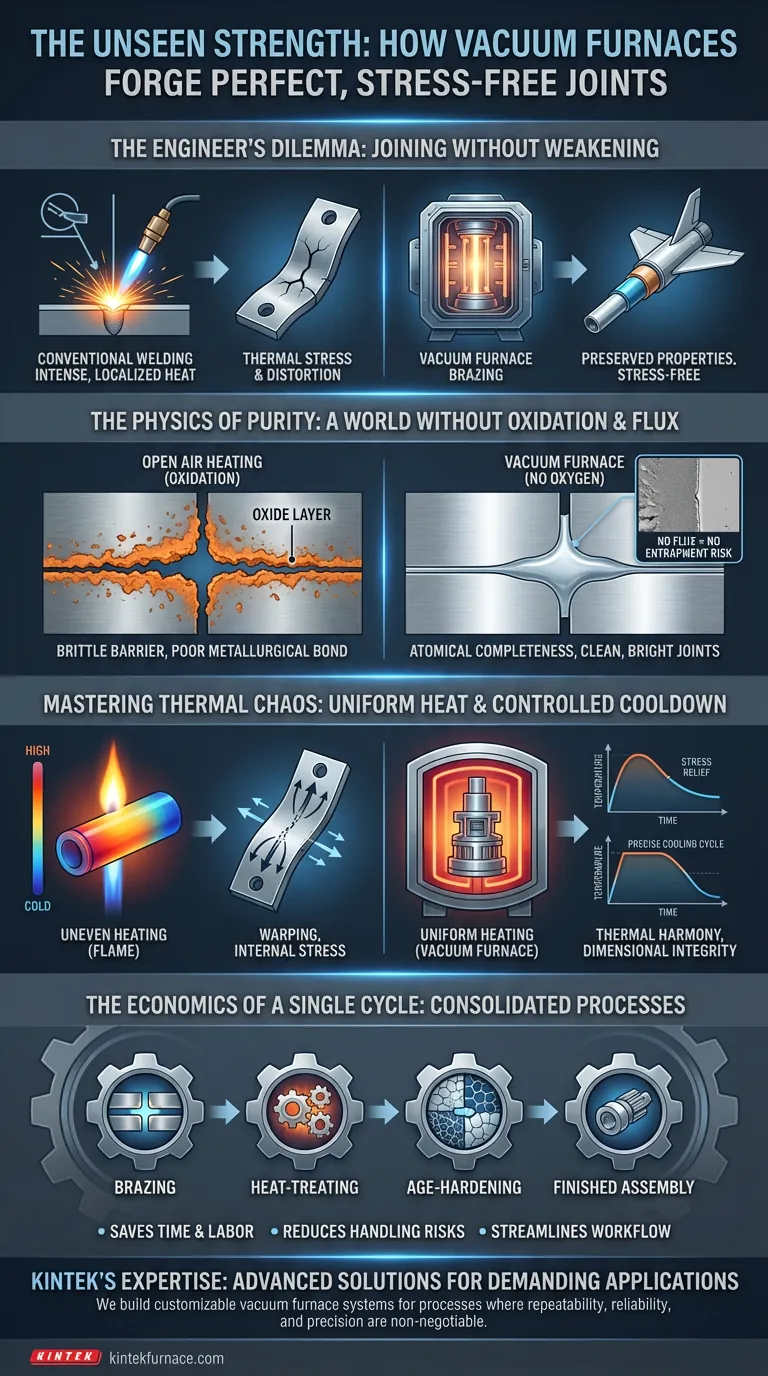

Das Dilemma des Ingenieurs: Fügen ohne Schwächung

Stellen Sie sich eine komplexe Luft- und Raumfahrtkomponente vor. Es handelt sich um eine Baugruppe aus unterschiedlichen Metallen und dünnwandigen Strukturen, die sowohl leicht als auch unglaublich stark sein soll. Die konventionelle Antwort für das Fügen ist das Schweißen, ein Prozess intensiver, lokalisierter Hitze.

Aber diese Gewalt führt einen versteckten Fehler ein: thermische Spannungen. Das Material verzieht sich, seine interne Struktur ist beeinträchtigt. Der Akt des Fügens selbst schafft einen Punkt zukünftigen Versagens.

Dies ist die Kernherausforderung in der fortschrittlichen Fertigung. Wie fügt man Materialien zusammen, ohne ihre sorgfältig konstruierten Eigenschaften zunichte zu machen? Die Antwort liegt nicht in mehr Kraft, sondern in absoluter Kontrolle – der Art, die nur im perfekten Vakuum eines Vakuumofens zu finden ist.

Die Physik der Reinheit

Die Stärke einer vakuumgelöteten Verbindung beginnt mit dem, was nicht da ist: Atmosphäre. Durch die Entfernung reaktiver Gase wie Sauerstoff ändern wir grundlegend die Regeln der Metallurgie.

Eine Welt ohne Oxidation

Wenn Sie Metall an der freien Luft erhitzen, bildet sich auf seiner Oberfläche sofort eine Oxidschicht. Diese spröde, nichtmetallische Kruste wirkt als Barriere und verhindert eine echte metallurgische Bindung. Es ist, als würde man versuchen, zwei staubige Oberflächen zusammenzukleben.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff. Dies ermöglicht es dem Füllmetall, mit einem perfekt sauberen, reinen Grundmaterial zu interagieren. Das Ergebnis ist eine Verbindung, die nicht nur haftend, sondern atomar vollständig ist. Die Teile kommen hell und sauber aus dem Ofen und erfordern keine Nachbearbeitung.

Der Fehler im Flussmittel

Das traditionelle Löten löst das Oxidproblem mit chemischem Flussmittel. Aber Flussmittel ist ein notwendiges Übel. Es kann sich in der Verbindung festsetzen und eine versteckte Korrosionsstelle bilden, die Monate oder Jahre später zu einem katastrophalen Versagen führen kann.

Vakuumlöten macht Flussmittel überflüssig. Die inhärente Reinheit der Umgebung eliminiert das Risiko des Flussmitteleinschlusses vollständig. Dies ist nicht nur ein saubererer Prozess, sondern auch ein psychologisch befreiender, der eine signifikante Fehlerquelle bei risikoreichen Anwendungen beseitigt.

Beherrschung des thermischen Chaos

Der zweite Feind einer perfekten Verbindung sind thermische Spannungen. Ungleichmäßiges Erhitzen und Abkühlen zwingt Materialien, sich unterschiedlich auszudehnen und zusammenzuziehen, wodurch Spannungen entstehen, die zu Verzug und Schwäche führen.

Die Disziplin der gleichmäßigen Hitze

Ein Vakuumofen greift eine Komponente nicht mit einer lokalen Flamme an. Stattdessen erhöht er langsam und gleichmäßig die Temperatur der gesamten Baugruppe.

Jeder Teil – dick oder dünn, Stahl oder Keramik – erreicht gleichzeitig die Löttemperatur. Diese thermische Harmonie verhindert den internen Tauziehen, der Verzug verursacht. Das Füllmetall fließt gleichmäßig durch Kapillarwirkung in die Verbindung und zieht sich in die engsten Spalten, um eine feste, hohlraumfreie Bindung zu erzeugen.

Die Kunst des kontrollierten Abkühlens

Ebenso wichtig wie das Erhitzen ist das Abkühlen. Ein präzise gesteuerter Kühlzyklus ermöglicht es der verbundenen Baugruppe, sich zu setzen und interne Spannungen auf natürliche Weise abzubauen. Dies bewahrt den ursprünglichen Temperzustand, die Abmessungen und die metallurgische Integrität des Materials.

Dieses Maß an Kontrolle ist mit Methoden, die das Teil der freien Luft aussetzen, einfach unmöglich.

Die Ökonomie eines einzigen Zyklus

Während die Qualität der Verbindung von größter Bedeutung ist, zeigt sich die wahre Effizienz des Vakuumlötens in seiner Fähigkeit, Prozesse zu konsolidieren. Warum ein Teil dreimal anfassen, wenn man es einmal erledigen kann?

Ein moderner Vakuumofen ist mehr als nur ein Lötwerkzeug; er ist eine komplette thermische Prozessstation.

- Löten: Erzeugung der starken, sauberen Verbindung.

- Wärmebehandlung: Härten oder Ausglühen der Baugruppe nach gewünschten Spezifikationen.

- Aushärtung: Abschluss des metallurgischen Prozesses im selben Zyklus.

Diese Konsolidierung spart enorme Mengen an Zeit, Energie und Arbeitskraft. Sie eliminiert die Risiken, die mit dem Transport von hochwertigen Teilen zwischen verschiedenen Maschinen verbunden sind, und optimiert den gesamten Produktionsablauf.

Das Paradoxon: Erfolg erfordert Investition

Die makellosen Ergebnisse des Vakuumlötens werden nicht ohne Disziplin erzielt. Dies ist ein anspruchsvoller Prozess, der Sorgfalt belohnt.

- Das Gebot der Sauberkeit: Jeder Verunreiniger – Öl, Fett, sogar ein Fingerabdruck – verdampft im Vakuum und ruiniert die gesamte Charge. Teile müssen vor dem Einführen in den Ofen chirurgisch sauber sein.

- Die Investition in Ausrüstung: Ein Hochvakuumofen ist ein hochentwickeltes Anlagegut. Seine Bedienung erfordert Fachkenntnisse und stellt eine erhebliche Investition dar.

Genau deshalb ist die Wahl des Ofens entscheidend. Für Prozesse, bei denen Wiederholbarkeit, Zuverlässigkeit und Präzision nicht verhandelbar sind, reicht eine generische Lösung nicht aus. Sie benötigen ein System, das für die spezifischen thermischen Profile und Materialherausforderungen, denen Sie gegenüberstehen, gebaut ist.

KINTEKs Expertise liegt hier. Mit fundierter F&E und eigener Fertigung bauen wir fortschrittliche, kundenspezifische Vakuumofensysteme, die für die anspruchsvollsten Anwendungen entwickelt wurden. Ob beim Fügen reaktiver Legierungen oder beim Verbinden von Metallen mit Keramiken, unsere Öfen bieten die Kontrolle und Reinheit, die erforderlich sind, um komplexe technische Herausforderungen in Fertigungserfolge zu verwandeln.

Wenn Ihre Arbeit Verbindungen erfordert, die nicht nur stark, sondern grundlegend perfekt sind, ist die kontrollierte Welt eines Vakuumofens Ihre Lösung. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Jenseits der Verbindung: Die Physik und Psychologie des Vakuumlötens

- Die Alchemie des Vakuums: Wie Vakuumofenteile Materialperfektion entwickeln

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

- Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind