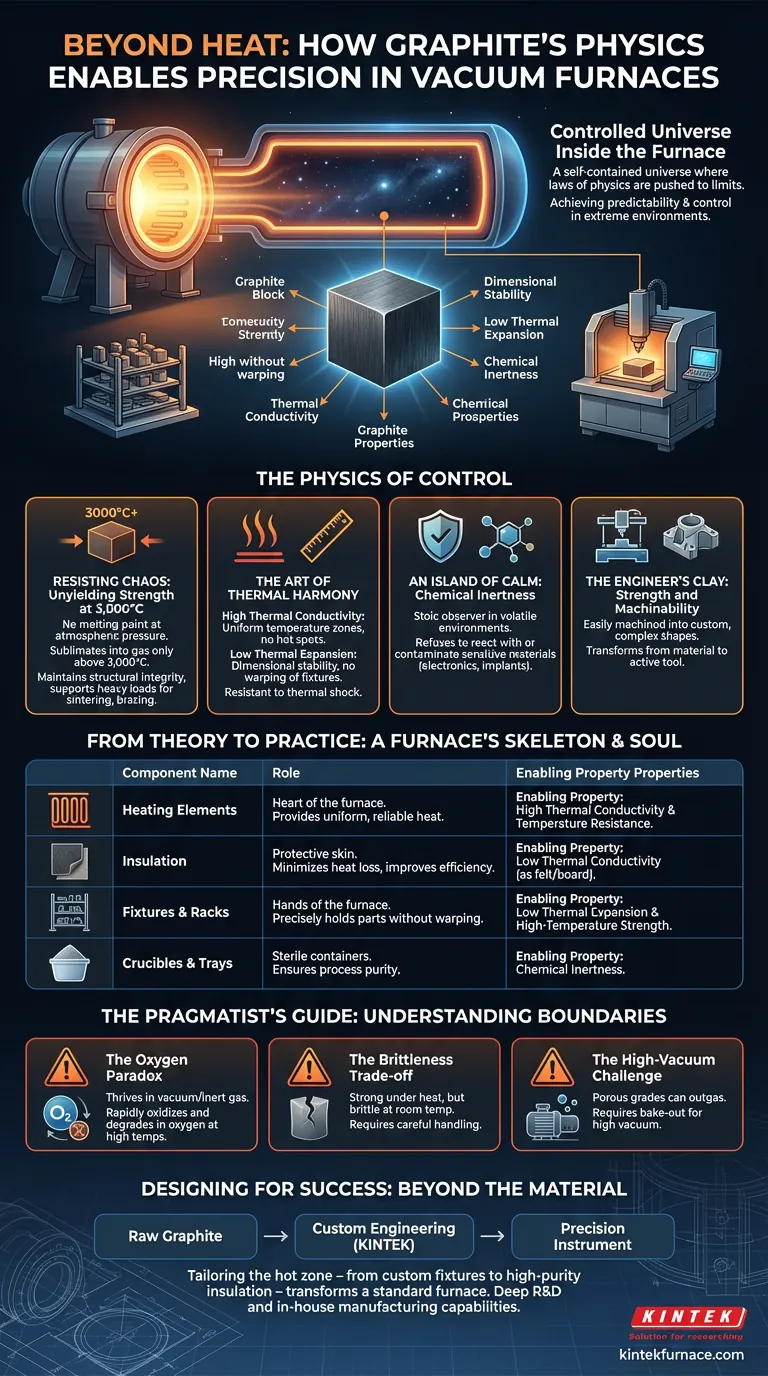

Das kontrollierte Universum im Ofen

Ein Vakuumofen ist mehr als eine heiße Kiste. Er ist ein in sich geschlossenes Universum, in dem die physikalischen Gesetze an ihre Grenzen getrieben werden. Die technische Herausforderung besteht nicht nur darin, immense Hitze zu erzeugen, sondern auch darin, in einer Umgebung, die dafür ausgelegt ist, schwächere Materialien auseinanderzureißen, absolute Kontrolle zu wahren.

Bei Tausenden von Grad Celsius verziehen sich Metalle, werden weich und hyperreaktiv. Ordnung löst sich in Chaos auf. Die Wahl des Materials für die innere „Heizzone“ des Ofens ist daher eine psychologische. Wir suchen Vorhersagbarkeit, Stabilität und Kontrolle. Wir finden sie in Graphit.

Die Physik der Kontrolle: Warum Graphit das Extreme zähmt

Graphit ist die Standardwahl für Vakuumofen-Innenteile, da seine Eigenschaften zusammenwirken, um eine stabile, vorhersehbare Umgebung zu schaffen. Es überlebt nicht nur die Hitze; es liefert die Struktur und Kontrolle, die für Präzisionsprozesse erforderlich sind.

Widerstand gegen Chaos: Unnachgiebige Festigkeit bei 3.000 °C

Die meisten Materialien haben einen Schmelzpunkt, der ihren Bruchpunkt definiert. Graphit nicht. Bei atmosphärischem Druck umgeht es das Schmelzen vollständig und sublimiert erst oberhalb von 3.000 °C direkt in ein Gas.

Dies ist nicht nur eine hohe Zahl; es ist eine Garantie für strukturelle Integrität. Während hochschmelzende Metalle zu sinken und an Festigkeit zu verlieren beginnen, bleibt eine Graphitvorrichtung starr und trägt zuverlässig schwere Lasten. Für Prozesse wie Sintern, Löten oder Glühen ist diese Stabilität das Fundament für ein wiederholbares, erfolgreiches Ergebnis.

Die Kunst der thermischen Harmonie

Wärmemanagement ist ein feines Zusammenspiel zwischen Verteilung und Stabilität. Graphit beherrscht beides.

- Hohe Wärmeleitfähigkeit: Wärme fließt leicht und gleichmäßig durch Graphit. Dies stellt sicher, dass Heizelemente eine gleichmäßige Temperaturzone erzeugen und heiße Stellen eliminieren, die eine empfindliche Komponente ruinieren könnten.

- Geringe Wärmeausdehnung: Während es Wärme hervorragend leitet, dehnt sich Graphit selbst kaum aus. Diese Dimensionsstabilität ist entscheidend. Vorrichtungen, Schalen und Halterungen verziehen sich nicht und verschieben sich nicht, was bedeutet, dass das Werkstück genau dort bleibt, wo Sie es platziert haben.

Diese Kombination verleiht ihm auch eine immense Beständigkeit gegen thermische Schocks. Es kann schnelle Heiz- und Kühlzyklen ohne Rissbildung bewältigen, was schnellere und effizientere Prozesse ermöglicht.

Eine Insel der Ruhe: Chemische Inertheit

Hohe Temperaturen sind ein Katalysator für chemische Reaktionen. In dieser volatilen Umgebung ist Graphit ein stoischer Beobachter. Es ist chemisch inert und weigert sich, mit den behandelten Materialien zu reagieren oder diese zu kontaminieren.

Für die Herstellung empfindlicher Elektronik, medizinischer Implantate oder metallurgischer Proben ist diese Reinheit nicht verhandelbar. Graphit stellt sicher, dass die einzigen Änderungen am Produkt die sind, die Sie beabsichtigt haben.

Der Ton des Ingenieurs: Festigkeit und Bearbeitbarkeit

Trotz all seiner Festigkeit und Widerstandsfähigkeit ist Graphit überraschend kooperativ. Es lässt sich relativ einfach in komplexe, kundenspezifische Formen bearbeiten.

Diese Eigenschaft ist ein Traum für Ingenieure. Sie verwandelt Graphit von einem passiven Material in ein aktives Werkzeug. Eine komplizierte Luft- und Raumfahrtkomponente benötigt eine perfekt geformte Halterung für die Wärmebehandlung; eine einzigartige Forschungsstichprobe erfordert einen maßgeschneiderten Behälter. Graphit kann gefräst, gedreht und geschnitten werden, um diese eleganten, funktionalen Lösungen zu schaffen.

Von der Theorie zur Praxis: Skelett und Seele eines Ofens

Diese grundlegenden Eigenschaften übertragen sich direkt auf die kritischen Komponenten, die die Heizzone eines Vakuumofens bilden. Jedes Teil spielt eine spezifische Rolle, ermöglicht durch die einzigartige Physik von Graphit.

| Komponente | Rolle & Ermöglichende Graphit-Eigenschaft |

|---|---|

| Heizelemente | Das Herz des Ofens. Liefert gleichmäßige, zuverlässige Wärme dank der hohen Wärmeleitfähigkeit und Temperaturbeständigkeit von Graphit. |

| Isolierung | Die schützende Haut (als Filz oder Platte). Minimiert Wärmeverluste und verbessert die Energieeffizienz aufgrund seiner geringen Wärmeleitfähigkeit in dieser Form. |

| Vorrichtungen & Racks | Die Hände des Ofens. Hält Teile präzise ohne Verzug dank seiner geringen Wärmeausdehnung und Hochtemperaturfestigkeit. |

| Tiegel & Schalen | Die sterilen Behälter. Gewährleistet Prozessreinheit für Pulver und Kleinteile dank der chemischen Inertheit von Graphit. |

Der Leitfaden des Pragmatikers: Graphitgrenzen verstehen

Kein Material ist perfekt. Das Verständnis der Grenzen von Graphit ist der Schlüssel zu seiner effektiven Nutzung. Dies sind keine Schwächen, sondern eher Verhaltensregeln.

- Das Sauerstoff-Paradox: Graphit gedeiht im Vakuum oder in Inertgas. Seine einzige echte Schwachstelle ist Sauerstoff bei hohen Temperaturen, der zu schneller Oxidation und Degradation führt. Das Vakuum des Ofens ist die Umgebung, die sein Potenzial freisetzt.

- Der Sprödigkeits-Kompromiss: Obwohl bei Hitze unglaublich stark, kann fester Graphit bei Raumtemperatur spröde sein. Es erfordert sorgfältige Handhabung beim Be- und Entladen, um Absplitterungen oder Risse zu vermeiden.

- Die Hochvakuum-Herausforderung: Einige Graphitsorten sind porös und können atmosphärische Gase absorbieren. In Hochvakuumsystemen führt dies zu Ausgasung, die geeignete Ausbrennverfahren erfordert, um die erforderlichen Vakuumgrade zu erreichen.

Design für Erfolg: Jenseits des Materials selbst

Die bloße Wahl von Graphit reicht nicht aus. Die Güteklasse des Graphits, das Design der Komponente und die Fertigungspräzision trennen eine funktionale Heizzone von einer Hochleistungs-Heizzone. Eine Standardvorrichtung reicht möglicherweise nicht für einen komplexen Forschungsprototyp in einem CVD-System aus, und ein generisches Heizelement liefert möglicherweise nicht die für fortschrittliche Materialien erforderliche Gleichmäßigkeit.

Hier wird Ingenieursexpertise entscheidend. Die Anpassung der Heizzone – von kundenspezifisch bearbeiteten Vorrichtungen bis hin zu hochreinen Isoliermaterialien – verwandelt einen Standardofen in ein Präzisionsinstrument. Unternehmen wie KINTEK mit tiefgreifender F&E und eigenen Fertigungskapazitäten bieten diese kundenspezifisch entwickelten Ofenlösungen an und stellen sicher, dass jede Komponente perfekt auf die spezifischen Prozessanforderungen abgestimmt ist.

Letztendlich ist Graphit der Ermöglicher. Es liefert die physikalische Grundlage für Stabilität und Kontrolle und ermöglicht es Wissenschaftlern und Ingenieuren, vorhersagbare, wiederholbare Ergebnisse in den extremsten thermischen Umgebungen zu erzielen. Der Unterschied zwischen einem erfolgreichen Experiment und einem kostspieligen Fehlschlag liegt oft in den Details der Heizzone Ihres Ofens. Für Systeme, die nach Ihren genauen Spezifikationen entwickelt wurden, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die unsichtbare Kraft: Warum Graphit Hochtemperatur-Vakuumöfen dominiert

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Das Paradoxon der Stärke: Warum Graphit Hochtemperatur-Vakuumöfen dominiert

- Design für die Leere: Die kontraintuitive Physik von Graphit in Vakuumöfen