Der Schmelztiegel und die Leere

Stellen Sie sich die Aufgabe eines Ingenieurs vor: zwei exotische Metalle zu verschmelzen und eine Legierung zu schaffen, die stärker ist als ihre Einzelteile. Der Prozess erfordert eine so intensive Temperatur, dass die meisten Materialien schmelzen würden.

Aber die Hitze ist nur die halbe Miete.

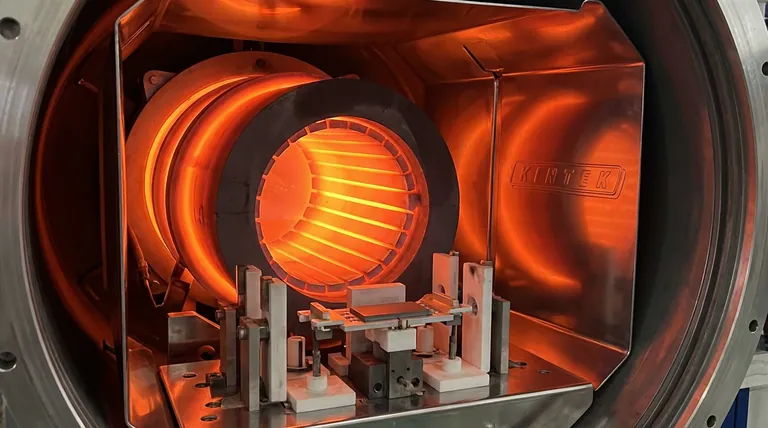

Der wahre Feind ist die Luft selbst. Ein einziges, verirrte Sauerstoffatom bei dieser Temperatur könnte die Legierung kontaminieren und sie unbrauchbar machen. Der gesamte Prozess muss in einem nahezu perfekten Vakuum stattfinden – einer kontrollierten Leere, in der nur das Material und die Hitze zählen.

In dieser Leere, im Herzen des Ofens, befindet sich das Heizelement. Und in dieser extremen Umgebung ist ein Material unübertroffen: Graphit.

Die kontraintuitive Stärke von Kohlenstoff

In unserer alltäglichen Erfahrung schwächt Hitze Dinge. Metalle werden weich, Kunststoffe schmelzen und Holz wird zu Asche. Wir assoziieren instinktiv hohe Temperaturen mit Abbau und Versagen.

Graphit widerspricht dieser Intuition.

Wenn es Energie absorbiert und seine Temperatur steigt, wird die Kristallstruktur von Graphit stärker. Seine Zugfestigkeit nimmt mit der Temperatur zu und erreicht ihren Höhepunkt bei erstaunlichen 2500°C. Es wird nicht schwächer; es härtet für den Kampf.

Diese einzigartige Eigenschaft macht es zur Standardwahl für die anspruchsvollsten metallurgischen Prozesse.

Ein Material, das unter Belastung gedeiht

Im Gegensatz zu Wolfram oder Molybdän, die in der Nähe ihrer Grenzen duktil werden und Verformungsrisiken bergen, behält Graphit seine strukturelle Integrität. Es liefert die stabile, gleichmäßige Wärme, die für Prozesse erforderlich ist, die absolute Präzision erfordern.

Jenseits des Schmelzens: Der Sublimationspunkt

Bei atmosphärischem Druck hat Graphit keinen Schmelzpunkt. Anstatt flüssig zu werden, sublimiert es – es geht direkt vom Feststoff in den gasförmigen Zustand über – bei etwa 3600°C. Dies verleiht ihm eine Betriebsgrenze, die weit über fast jedes andere praktische Heizmaterial hinausgeht.

Der Preis der Leistung: Eine kontrollierte Welt

Die unglaubliche Stärke von Graphit hat eine entscheidende, nicht verhandelbare Bedingung: Es muss vor Sauerstoff geschützt werden.

Sauerstoff: Der einzige wahre Feind des Graphits

Setzen Sie Graphit bei Temperaturen über 500°C Luft aus, und es oxidiert schnell. Es verbrennt buchstäblich. Diese Einschränkung ist kein Nebendetail; sie ist der zentrale Kompromiss, der seine Verwendung definiert.

Das Vakuum als Zufluchtsort

Deshalb finden sich Graphitheizungen ausschließlich in Vakuumöfen oder solchen, die mit einem Inertgas wie Argon gefüllt sind. Das Vakuum ist nicht nur eine Umweltanforderung für den Prozess – es ist ein Zufluchtsort für das Heizelement selbst.

Durch die Entfernung der Atmosphäre schaffen wir die Bedingungen, die die beispiellose Hochtemperaturleistung von Graphit freisetzen. Wir akzeptieren die Komplexität eines Vakuumsystems, um Zugang zu einem Maß an thermischer Leistung und Stabilität zu erhalten, das sonst unmöglich wäre.

Wo Theorie auf Praxis trifft: Kernanwendungen

Diese Synergie zwischen Graphit und einer Vakuumumgebung ist die treibende Kraft hinter mehreren kritischen industriellen Prozessen.

- Härten von Metallen: Die Herstellung von ultra-harten Stählen erfordert schnelles, gleichmäßiges Erhitzen in einer kontaminationsfreien Umgebung. Graphit liefert dies mit makelloser Konsistenz.

- Hochfeste Lötverbindungen: Das Fügen von Bauteilen mit Nickel- oder Kupferfüllstoffen bei über 1100°C erfordert intensive, stabile Wärme, um die Reinheit und Festigkeit der endgültigen Verbindung zu gewährleisten.

- Sintern von Metallen: Das Verdichten von Metallpulvern zu festen, leistungsstarken Teilen erfordert außergewöhnlich hohe und gleichmäßige Temperaturen, eine Aufgabe, für die Vakuumöfen mit Graphitheizungen perfekt geeignet sind.

Das Dilemma des Ingenieurs: Das richtige Werkzeug wählen

Obwohl Graphit dominiert, ist es keine universelle Lösung. Die Wahl eines Heizelements ist eine strategische Entscheidung, die von Atmosphäre, Temperatur und Kosten bestimmt wird.

Eine Geschichte zweier Atmosphären: Graphit vs. Siliziumkarbid

Die zentrale Frage ist oft: Benötigt Ihr Prozess Luft?

Wenn das Hochtemperaturheizen in offener Atmosphäre erfolgen muss, ist ein oxidationsbeständiges Material wie Siliziumkarbid (SiC) die notwendige Wahl. SiC-Elemente bilden eine schützende glasartige Schicht aus Siliziumdioxid, die es ihnen ermöglicht, in Luft zu arbeiten, wo Graphit dies nicht kann.

Entscheidungsrahmen auf einen Blick

| Anforderung | Optimales Heizelement | Warum? |

|---|---|---|

| Extreme Temperaturen (>2000°C) im Vakuum/Inertgas | Graphit | Unübertroffene Festigkeit und Stabilität in einer geschützten Leere. |

| Hohe Temperaturen (bis zu 1600°C) in Luft | Siliziumkarbid (SiC) | Bildet eine schützende Schicht gegen Oxidation. |

| Moderate Temperaturen (<1300°C) in Luft, kostensensibel | Metallisch (FeCrAl) | Die praktischste und wirtschaftlichste Lösung. |

Von Komponenten zu Systemen

Die Navigation durch diese Material- und Atmosphärenkompromisse ist grundlegend für eine erfolgreiche Hochtemperaturverarbeitung. Sie erfordert nicht nur das richtige Element, sondern ein System – einen Ofen –, das ganzheitlich für die Aufgabe konzipiert ist.

Bei KINTEK sind wir darauf spezialisiert, diese präzisen thermischen Umgebungen zu schaffen. Unsere tiefgreifende Expertise in F&E und Fertigung über eine Reihe von Ofentechnologien, von Muffel- und Rohröfen bis hin zu fortschrittlichen Vakuum- und CVD-Systemen, basiert auf diesem Kernprinzip. Ob Ihre Arbeit die unübertroffene Leistung von Graphit im perfekten Vakuum oder ein robustes Luftatmosphärensystem erfordert, unser Fokus liegt auf der Anpassung der idealen Lösung für Ihre spezifische Anwendung.

Um die richtige Umgebung für Ihren kritischen Prozess zu schaffen, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Design für die Leere: Die kontraintuitive Physik von Graphit in Vakuumöfen

- Stärke im Feuer: Das kontraintuitive Genie von Graphit in Vakuumöfen

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden