Stellen Sie sich ein Labor vor, das eine Einkristall-Turbinenschaufel für ein Düsentriebwerk herstellt. Die Metallurgie muss perfekt sein. Ein mikroskopischer Verunreinigung, der vom Ofen selbst eingeschleppt wird, könnte zu einem katastrophalen Versagen meilenweit über dem Boden führen.

In dieser Welt extremer Einsätze ist die Umgebung alles. Ein Vakuumofen ist ein kontrolliertes Universum, und sein Heizelement ist die Sonne in seinem Zentrum. Die Wahl dieser "Sonne" ist nicht nur ein technisches Detail; es ist eine grundlegende Entscheidung, die die Zuverlässigkeit und Reinheit des gesamten Prozesses bestimmt.

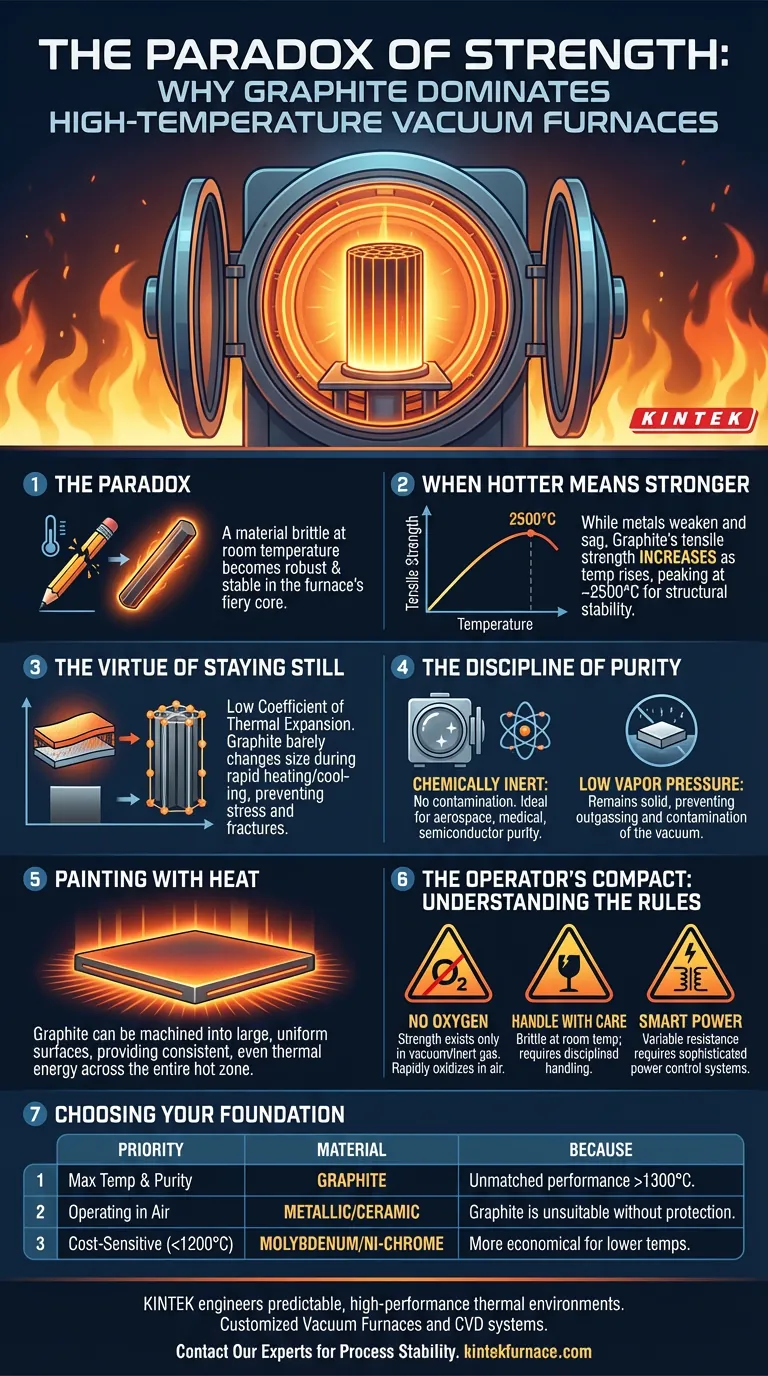

Hier stoßen wir auf das Paradoxon von Graphit. Ein Material, das bei Raumtemperatur mit bloßen Händen zerbrochen werden kann, wird im feurigen Kern des Ofens zu einer der robustesten und stabilsten Strukturen auf der Erde.

Wenn heißer stärker bedeutet

Unsere Intuition, geprägt von Erfahrungen mit Metallen, sagt uns, dass Materialien mit zunehmender Erwärmung schwächer werden. Metalle werden weich, biegen sich und schmelzen schließlich. Graphit widersetzt sich dieser Logik vollständig.

Die Physik des Widerstands

Mit steigender Temperatur nimmt die Zugfestigkeit von Graphit tatsächlich zu und erreicht ihren Höhepunkt bei etwa 2500 °C.

Dies ist nicht nur eine interessante Tatsache; es ist ein tiefgreifender technischer Vorteil. Während metallische Elemente sich über unzählige Zyklen unter ihrem eigenen Gewicht verziehen und verformen, bleiben Graphitelemente strukturell stabil. Sie bieten einen vorhersehbaren, stabilen Heizkern, Zyklus für Zyklus.

Die Tugend des Stillstands

Hochtemperaturprozesse beinhalten heftige thermische Schwankungen. Materialien dehnen sich aus und ziehen sich zusammen, wodurch innere Spannungen entstehen, die zu Ermüdung und Bruch führen können.

Graphit besitzt einen außergewöhnlich geringen Wärmeausdehnungskoeffizienten. Es ändert seine Größe bei schnellem Aufheizen und Abkühlen kaum. Diese thermische Stabilität verhindert den Aufbau von Spannungen und macht es außergewöhnlich widerstandsfähig gegen die Strapazen des Vakuumofenbetriebs.

Die Disziplin der Reinheit

In der makellosen Umgebung eines Vakuums kommt die größte Kontaminationsgefahr oft von der Ausrüstung selbst. Das Heizelement, das das Produkt mit Energie durchflutet, kann es auch mit unerwünschten Atomen vergiften.

Ein Schweigegelübde

Graphit ist fast vollständig chemisch inert. Es reagiert nicht mit den meisten Materialien, die verarbeitet werden, und kontaminiert sie nicht. Für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Halbleiterfertigung, wo Reinheit oberste Priorität hat, ist die Weigerung von Graphit, an chemischen Reaktionen teilzunehmen, sein größter Vorteil.

Bleibt unter Druck fest

Bei hohen Temperaturen und niedrigem Druck können selbst Feststoffe zu "kochen" beginnen und Atome in einem Prozess namens Ausgasung freisetzen. Dieser Dampf kann das Vakuum kontaminieren und sich auf dem Produkt ablagern.

Graphit hat einen extrem niedrigen Dampfdruck. Es bleibt fest und stabil und stellt sicher, dass das Einzige, was es in die Kammer einbringt, reine, strahlende Wärme ist. Dies ist die Grundlage für Prozesswiederholbarkeit.

Malen mit Hitze

Das Ziel jedes Ofens ist es, eine gleichmäßige Temperatur zu liefern. Heiße und kalte Stellen in der Heizzone führen zu inkonsistenten Ergebnissen und Ausschussteilen.

Da Graphit präzise zu großen, monolithischen Zylindern oder Platten bearbeitet werden kann, bietet es eine große, gleichmäßige Oberfläche für die Wärmeabstrahlung. Diese Architektur ermöglicht es, die gesamte Heizzone mit gleichmäßiger thermischer Energie zu "bemalen" und sicherzustellen, dass jeder Teil des Produkts die exakt gleiche Behandlung erhält.

Der Pakt des Bedieners: Die Regeln verstehen

Kein Material ist eine Wunderwaffe. Die unglaubliche Leistung von Graphit unterliegt strengen Regeln. Verstöße führen zum Versagen.

-

Das Sauerstoff-Tabu: Die Festigkeit von Graphit existiert nur im Vakuum oder in Inertgas. Ein kleiner Luftleck bei hohen Temperaturen führt zur schnellen Oxidation – im Wesentlichen zum Verbrennen. Dies erfordert ein robustes und perfekt abgedichtetes Ofengefäß.

-

Vorsichtige Handhabung: Während es im heißen Zustand ein Titan ist, ist Graphit bei Raumtemperatur eine spröde Keramik. Es erfordert eine sorgfältige, disziplinierte Handhabung bei Installation und Wartung, um Absplitterungen oder Risse zu vermeiden.

-

Die Forderung nach einem intelligenten Netz: Der elektrische Widerstand von Graphit ändert sich mit der Temperatur erheblich. Dies erfordert ein hochentwickeltes Leistungsregelsystem (wie einen Mehrfach-Abgriff-Transformator oder SCR), um die Energiezufuhr präzise zu steuern.

Wählen Sie Ihr Fundament

Die Entscheidung für Graphit ist eine Entscheidung über Ihre Prozessprioritäten. Es ist ein Kompromiss zwischen maximaler Leistung und betrieblichen Einschränkungen.

| Wenn Ihre Priorität ist... | Ihre beste Materialwahl ist wahrscheinlich... | Weil... |

|---|---|---|

| Maximale Temperatur & Reinheit | Graphit | Es bietet unübertroffene Leistung über 1300 °C, wo Metalle versagen oder kontaminieren. |

| Betrieb in Luft/oxidierendem Gas | Metallische oder Keramik-Elemente | Graphit ist ungeeignet und wird ohne komplexen Schutz zerstört. |

| Kostensensitives Vakuum bei niedrigerer Temperatur | Molybdän oder Ni-Chrom-Legierungen | Für Prozesse unter 1200 °C können sie eine wirtschaftlichere Lösung bieten. |

Das Verständnis dieser Prinzipien ist der erste Schritt. Der zweite ist die Umsetzung in einem System, das von Grund auf auf Zuverlässigkeit ausgelegt ist. Bei KINTEK ermöglicht uns unsere Expertise in F&E und Fertigung, kundenspezifische Vakuumöfen und CVD-Systeme zu bauen, bei denen jede Komponente auf die spezifischen Anforderungen Ihres Prozesses abgestimmt ist. Wir wählen nicht nur ein Heizelement aus; wir entwickeln eine vorhersehbare, leistungsstarke thermische Umgebung.

Ob Ihre Arbeit die kompromisslose Leistung von Graphit oder ein anderes Spezialmaterial erfordert, Prozessstabilität beginnt mit dem richtigen Systemdesign. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Stärke im Feuer: Das kontraintuitive Genie von Graphit in Vakuumöfen

- Die unsichtbare Kraft: Warum Graphit Hochtemperatur-Vakuumöfen dominiert

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Reinheit unter Druck: Die unsichtbare Eleganz von Graphit in Vakuumöfen