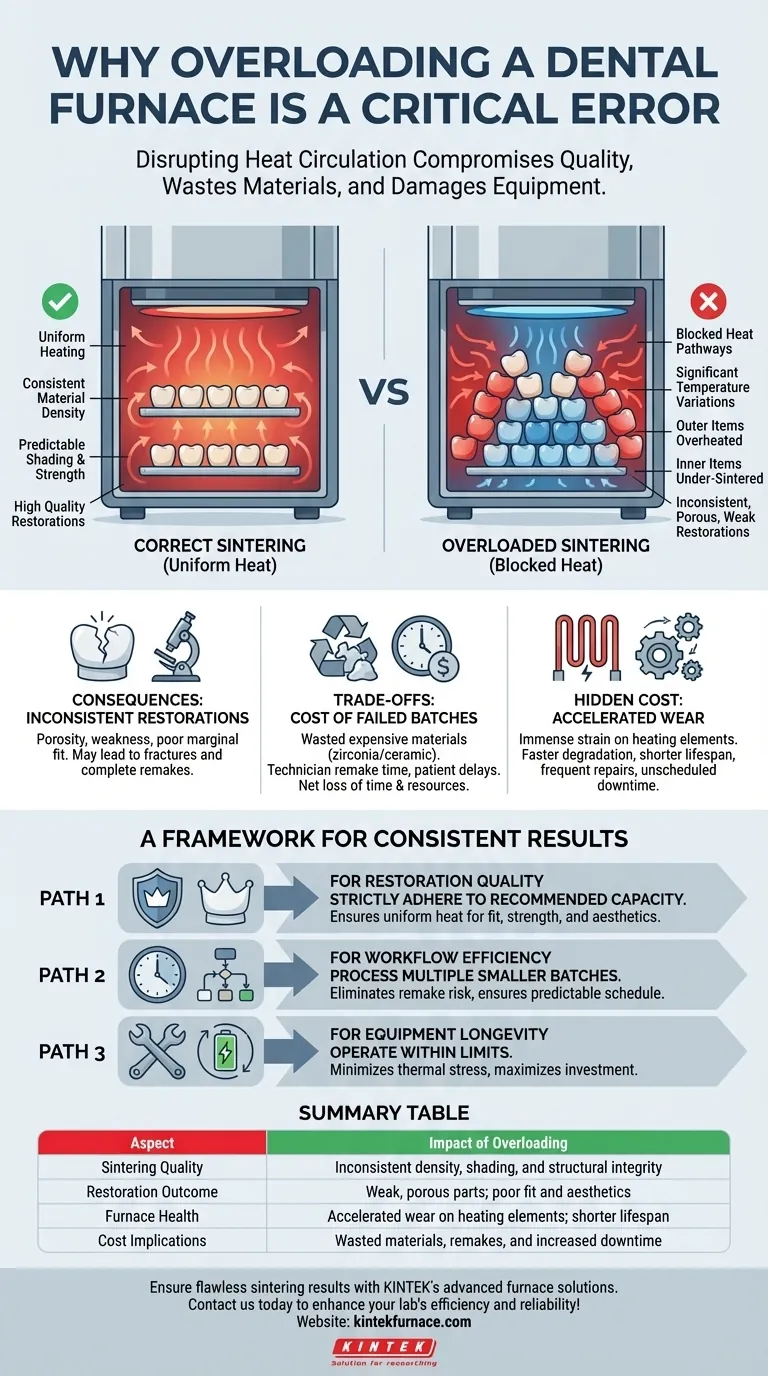

Die Überladung eines Dentalofens ist ein kritischer Betriebsfehler, da sie die für ein korrektes Sintern erforderliche gleichmäßige Erwärmung verhindert. Dies führt zu inkonsistenter Materialdichte, falschen Farbtönen und einer beeinträchtigten strukturellen Integrität der endgültigen Restauration, was letztendlich Zeit und teure Materialien verschwendet.

Das Kernproblem bei der Überladung besteht nicht nur darin, mehr hineinzupassen; es geht darum, die grundlegende Physik der Wärmezirkulation zu stören. Eine vollgepackte Kammer erzeugt kalte Stellen, die einen ungleichmäßigen Sinterprozess garantieren, der die Qualität der Restauration beeinträchtigt und den Ofen selbst unnötig belastet.

Die Physik des Sinterns: Warum Gleichmäßigkeit entscheidend ist

Ordnungsgemäßes Sintern ist ein Prozess thermischer Präzision. Ziel ist es, die gesamte Restauration und die gesamte Charge für eine festgelegte Dauer auf eine bestimmte Zieltemperatur zu bringen, um sicherzustellen, dass sich jeder Teil des Materials korrekt umwandelt.

Wie ein Ofen eine gleichmäßige Umgebung schafft

Ein Dentalofen ist so konstruiert, dass er Wärme gleichmäßig im gesamten Kammerbereich abstrahlt und zirkuliert. Diese kontrollierte Umgebung stellt sicher, dass jede Oberfläche einer Restauration dieselbe thermische Energie erhält, was zu einer vorhersagbaren und konsistenten Materialverdichtung, Schrumpfung und Transluzenz führt.

Der Einfluss der Überladung auf die Wärmezirkulation

Wenn Sie die Kammer überladen, blockieren Sie die Wege, über die die Wärme frei zirkulieren kann. Die Gegenstände in der Mitte der Masse werden von den äußeren Gegenständen abgeschirmt, wodurch erhebliche Temperaturschwankungen entstehen. Die äußeren Kronen können überhitzt werden, während die inneren untergesintert bleiben.

Die Folgen: Inkonsistente Restaurationen

Diese ungleichmäßige Erwärmung führt direkt zu einer fehlgeschlagenen Charge. Untergesinterte Bereiche sind porös, schwach und erreichen möglicherweise nicht den korrekten Farbton oder die korrekte Transluzenz. Dies kann zu Brüchen unter okklusaler Belastung oder einer schlechten Passung führen, was eine vollständige Neuanfertigung der Restauration erforderlich macht.

Die Kompromisse verstehen: Effizienz vs. Zuverlässigkeit

Der Wunsch, mehr Restaurationen gleichzeitig zu verarbeiten, ist aus Effizienzgesichtspunkten verständlich. Dieser Ansatz birgt jedoch erhebliche Risiken, die die wahrgenommenen Vorteile bei weitem überwiegen.

Die Versuchung der "vollen Charge"

Es kann sich produktiv anfühlen, den Ofen bis an seine physische Grenze zu beladen. Dies wird oft durch den Wunsch angetrieben, Zeit oder Energie zu sparen, indem weniger Zyklen durchgeführt werden.

Die wahren Kosten einer fehlgeschlagenen Charge

Eine einzige fehlgeschlagene Charge aufgrund von Überladung ist weitaus kostspieliger als die Durchführung von zwei separaten, erfolgreichen Chargen. Die Kosten umfassen das verschwendete Zirkonoxid- oder Keramikmaterial, die Arbeitszeit des Technikers für die Neuanfertigung und potenzielle Verzögerungen bei der Patientenversorgung. Das Streben nach Geschwindigkeit führt zu einem Nettoverlust an Zeit und Ressourcen.

Die versteckten Kosten: Beschleunigter Verschleiß

Ein überladener Ofen muss härter und länger arbeiten, um die dichte, unsachgemäß verteilte Masse zu erhitzen. Dies belastet die Heizelemente immens, lässt sie schneller verschleißen und verkürzt ihre Betriebslebensdauer. Dies führt zu häufigeren, teuren Reparaturen und ungeplanten Ausfallzeiten.

Ein Rahmenwerk für konsistente Ergebnisse

Um vorhersagbare, qualitativ hochwertige Ergebnisse zu gewährleisten, müssen Sie die Beladungskapazität des Ofens als strenge Betriebsgrenze und nicht als Vorschlag behandeln.

- Wenn Ihr Hauptaugenmerk auf der Restaurationsqualität liegt: Halten Sie sich streng an die vom Hersteller empfohlene Kapazität, um die gleichmäßige Wärmezirkulation zu gewährleisten, die für eine korrekte Passform, Festigkeit und Ästhetik erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Effizienz des Arbeitsablaufs liegt: Verarbeiten Sie mehrere, kleinere Chargen korrekt, anstatt eine überladene Charge. Dies eliminiert das Risiko kostspieliger Nacharbeiten und gewährleistet einen vorhersagbaren Produktionsplan.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Geräte liegt: Betreiben Sie den Ofen innerhalb seiner angegebenen Grenzen, um die thermische Belastung kritischer Komponenten zu minimieren und die Rentabilität Ihrer Investition zu maximieren.

Letztendlich ist die Einhaltung der Grenzen Ihrer Geräte die Grundlage für konsistente, qualitativ hochwertige Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen der Überladung |

|---|---|

| Sinterqualität | Inkonsistente Dichte, Farbgebung und strukturelle Integrität |

| Restaurationsergebnis | Schwache, poröse Teile; schlechte Passform und Ästhetik |

| Ofengesundheit | Beschleunigter Verschleiß der Heizelemente; kürzere Lebensdauer |

| Kostenfolgen | Verschwendete Materialien, Nacharbeiten und erhöhte Ausfallzeiten |

Stellen Sie mit den fortschrittlichen Ofenlösungen von KINTEK makellose Sinterergebnisse in Ihrem Dentallabor sicher. Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung an Ihre individuellen Bedürfnisse. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor