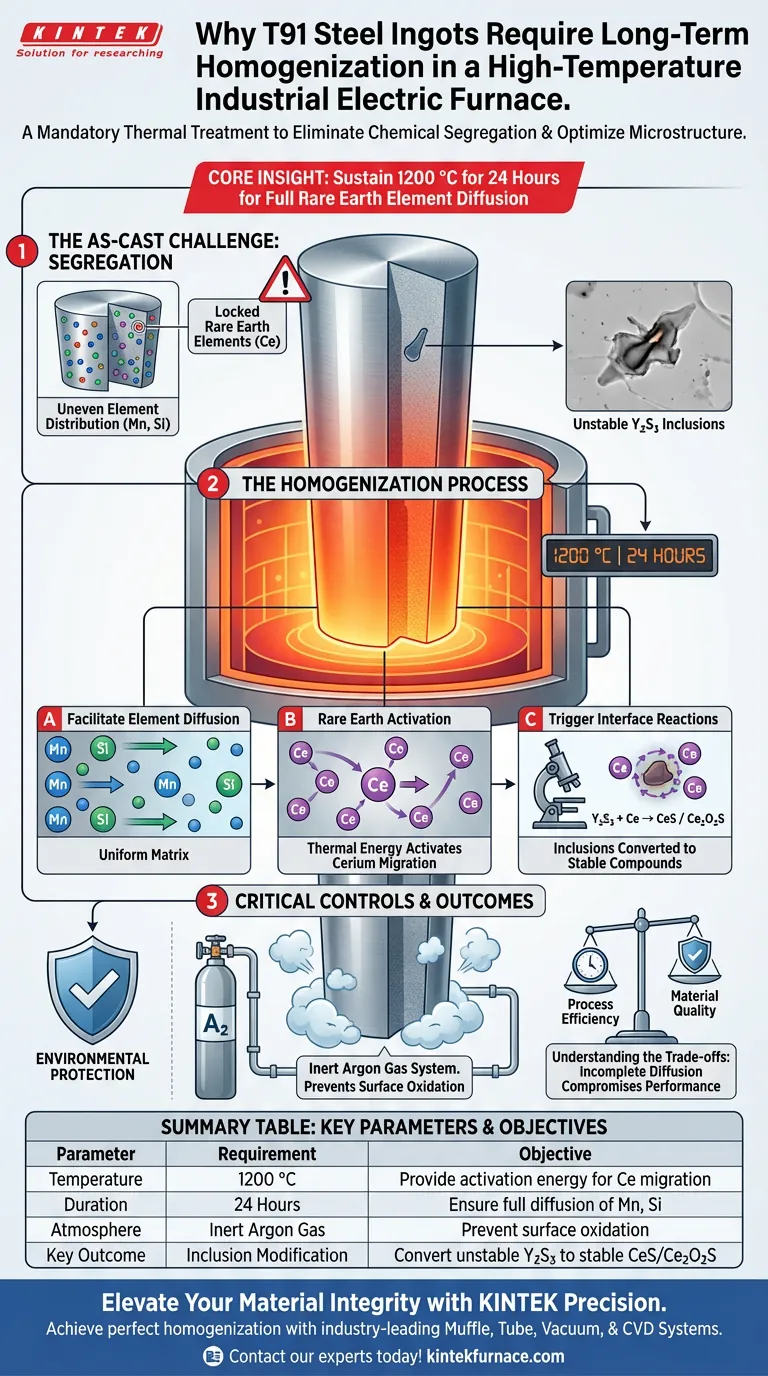

Die Homogenisierung ist eine zwingend erforderliche thermische Behandlung, die darauf abzielt, die chemische Segregation zu beseitigen, die der gegossenen Struktur von T91-Stahl innewohnt. Durch das Halten des Barrens bei 1200 °C für 24 Stunden in einem industriellen Elektroofen treibt der Prozess die vollständige Diffusion von Seltenerdelementen – insbesondere Cer (Ce) – voran, um die inneren Einschlüsse des Stahls zu modifizieren und zu stabilisieren.

Kernpunkt: Das Hauptziel dieser Langzeit-Wärmebehandlung ist die Auslösung spezifischer Festkörper-Grenzflächenreaktionen. Sie nutzt thermische Energie, um Ceratome zu migrieren und instabile Einschlüsse in stabile Verbindungen wie CeS oder Ce2O2S umzuwandeln, um gleichmäßige Materialeigenschaften zu gewährleisten.

Die Mechanik der mikrostrukturellen Stabilisierung

Beseitigung von Gießseigerungen

Wenn Stahlbarren gegossen werden, verteilen sich die chemischen Elemente oft ungleichmäßig, was zu "Seigerungen" führt.

Die Homogenisierung korrigiert dies, indem der Stahl über einen längeren Zeitraum bei hohen Temperaturen gehalten wird.

Dies ermöglicht die Diffusion von Substitutionslegierungselementen wie Mangan (Mn) und Silizium (Si) von Bereichen hoher zu niedriger Konzentration, was zu einer gleichmäßigen Matrix führt.

Ermöglichung der Seltenerddiffusion

Bei T91-Stahl konzentriert sich die Behandlung speziell auf das Verhalten von Seltenerdelementen.

Das Protokoll von 1200 °C für 24 Stunden liefert die Aktivierungsenergie, die für die effektive Migration von Cer (Ce)-Atomen durch das Gitter erforderlich ist.

Ohne diese anhaltende Dauer und Hitze würden die Seltenerdelemente in ihren seigerierten, gegossenen Positionen verbleiben.

Auslösung von Grenzflächenreaktionen

Das kritischste Ergebnis dieser Diffusion ist die Modifikation von Einschlüssen.

Wenn Cer zu den Grenzflächen der Einschlüsse migriert, löst es eine chemische Umwandlung aus.

Vorhandene Verbindungen wie Y2S3 werden in CeS oder Ce2O2S umgewandelt. Dies stellt sicher, dass die Seltenerdeinschlüsse sowohl in Morphologie als auch in Zusammensetzung stabil sind.

Kritische Prozesskontrollen

Umweltschutz

Das Halten von Stahl bei diesen Temperaturen birgt ein Risiko für die Oberflächenintegrität des Barrens.

Um übermäßige Oberflächenoxidation zu verhindern, muss der Ofen mit einem Inertgas-Schutzsystem ausgestattet sein, das typischerweise Argon verwendet.

Dies schafft eine Barriere zwischen dem Stahl und Sauerstoff und schont das Material, während die innere Diffusion stattfindet.

Verständnis der Kompromisse

Prozesseffizienz vs. Materialqualität

Der 24-Stunden-Zyklus bei 1200 °C stellt eine erhebliche Verpflichtung an Zeit und Energie dar.

Eine Verkürzung dieses Zyklus zur Kosteneinsparung führt zu einer unvollständigen Diffusion, hinterlässt seigerte Elemente und instabile Einschlüsse, die die Leistung des Stahls beeinträchtigen.

Risiken der Temperaturpräzision

Das Fenster für eine effektive Homogenisierung ist spezifisch.

Wenn die Temperaturen unter den Zielwert fallen, verlangsamen sich die Diffusionsraten drastisch; wenn sie ohne Schutz zu hoch steigen, riskiert der Barren zu schmelzen oder schwere Oberflächenschäden.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität von T91-Stahlbarren zu optimieren, müssen Sie die thermischen Anforderungen mit Umweltkontrollen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der inneren strukturellen Integrität liegt: Halten Sie sich strikt an die 24-Stunden-Dauer bei 1200 °C, um die vollständige Umwandlung von Y2S3-Einschlüssen in stabile Ce-basierte Verbindungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenausbeute liegt: Stellen Sie sicher, dass Ihr Ofen ein robustes Argon-Inertgas-System verwendet, um die Risiken der Oxidation zu mindern, die mit langfristiger Hochtemperatur-Einwirkung verbunden sind.

Gleichmäßigkeit bei T91-Stahl ist kein Zufall des Gießens, sondern das Ergebnis präziser, energieintensiver Diffusion.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Ziel |

|---|---|---|

| Temperatur | 1200 °C | Bereitstellung der Aktivierungsenergie für die Ce-Atommigration |

| Dauer | 24 Stunden | Gewährleistung der vollständigen Diffusion von Legierungselementen (Mn, Si) |

| Atmosphäre | Inertes Argon-Gas | Verhinderung von Oberflächenoxidation und Materialverlust |

| Schlüsselergebnis | Einschlussmodifikation | Umwandlung von instabilem Y2S3 in stabiles CeS/Ce2O2S |

Verbessern Sie Ihre Materialintegrität mit KINTEK Precision

Die perfekte Homogenisierung von T91-Stahl erfordert strenge thermische Kontrolle und spezialisierte Umgebungen. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, einschließlich fortschrittlicher CVD-Systeme, die für Inertgas-Schutz und präzise Langzeit-Erwärmung ausgelegt sind.

Ob Sie kundenspezifische Hochtemperaturöfen für F&E oder die Großserienfertigung benötigen, unsere von Experten unterstützten Lösungen stellen sicher, dass Ihre Legierungen die höchsten Standards an struktureller Gleichmäßigkeit erfüllen.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den idealen Ofen für Ihre individuellen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Jun Liu, Xikou He. Effect of Ce-Y Composite Addition on the Inclusion Evolution in T91 Heat-Resistant Steel. DOI: 10.3390/ma18071459

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet die Wasserstoff-Gasphasenpyrolyse gegenüber Inertgas? Überlegene Defunktionalisierung von Kohlenstoff freischalten

- Was ist der Zweck des Langzeitstabilisierungs-Sinterungsschritts bei 250°C? Sichern Sie die Integrität Ihres CuO-Nano-Netzwerks

- Warum werden ALD-Anlagen für die Rückseitenpassivierung von Siliziumsolarzellen verwendet? Optimieren Sie Ihre PERC- und TOPCon-Effizienz

- Welche Rolle spielt Hochstrom-Stickstoff bei der Glühung von ITO-Dünnschichten? Schutz der Leitfähigkeit & Oberflächenreinheit

- Welche Rolle spielt die Ausrüstung für den Fluorierungsprozess bei der Vorbehandlung von LiF-BeF2-Salzen? Sicherstellung von hochreinen Substraten

- Wie funktionieren MFCs und Vorläuferflaschen in AP-ALD? Meisterung des Präzisions-Dampfentzugs für atomare Beschichtungen

- Welche Rolle spielt die präzise Temperaturkontrolle bei Auslaugungstests für radioaktive Abfälle? Gewährleistung genauer Sicherheitsbewertungen

- Was ist das Ziel einer Glühbehandlung? Erhöhung der Plastizität und Spannungsentlastung für Al-Verbundwerkstoffe