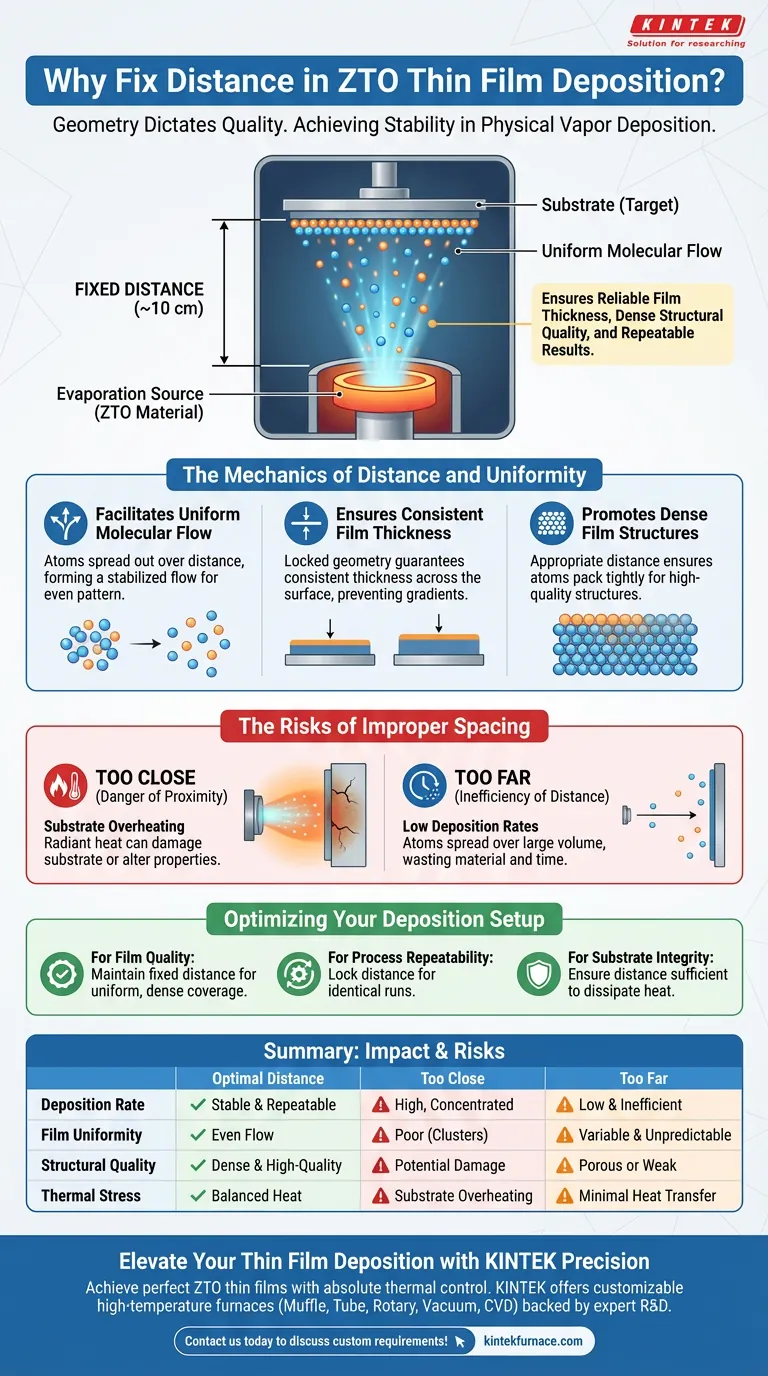

Die Aufrechterhaltung eines festen Quell-Substrat-Abstands ist die primäre Kontrolle zur Gewährleistung der Stabilität bei der ZTO-Dünnschichtabscheidung. Durch die Beibehaltung dieses konstanten Abstands, typischerweise etwa 10 cm, stellen Sie sicher, dass die verdampften Atome einen gleichmäßigen Molekularfluss bilden. Diese Konsistenz ist entscheidend für die Erzielung einer zuverlässigen Schichtdicke, einer dichten Strukturqualität und wiederholbarer Ergebnisse über mehrere Fertigungsläufe hinweg.

Die Kern Erkenntnis Bei der physikalischen Gasphasenabscheidung diktiert die Geometrie die Qualität. Ein fester Abstand gleicht die Thermodynamik des Prozesses aus und ermöglicht eine gleichmäßige Verteilung der gasförmigen Atome, ohne das Substrat übermäßiger Hitze auszusetzen oder ineffiziente Abscheidungsraten zu erleiden.

Die Mechanik von Abstand und Gleichmäßigkeit

Förderung eines gleichmäßigen Molekularflusses

Wenn Atome aus der Quelle verdampfen, bewegen sie sich zunächst auf eine etwas chaotische oder konzentrierte Weise.

Der Abstand ermöglicht es diesen gasförmigen Atomen, sich auszubreiten. Wenn sie einen festen Weg (z. B. 10 cm) zurückgelegt haben, bilden sie einen stabilisierten Molekularfluss, der sicherstellt, dass sie in einem gleichmäßigen Muster auf dem Substrat landen und nicht als konzentrierte Masse.

Gewährleistung einer konsistenten Schichtdicke

Variationen im Abstand führen zu sofortigen Variationen der Materialmenge, die auf dem Substrat landet.

Durch die Festlegung des Abstands wird die Abscheidungsgeometrie fixiert. Dies garantiert, dass die Dicke der ZTO-Schicht über die gesamte Oberfläche des Substrats hinweg konstant bleibt und Gradienten verhindert werden, die die Geräteleistung beeinträchtigen könnten.

Förderung dichter Schichtstrukturen

Die Energie und Dichte der auf das Substrat treffenden Atome beeinflussen, wie sie sich zusammenlagern.

Ein geeigneter, fester Abstand stellt sicher, dass die Atome mit der richtigen Flugbahn und Verteilung eintreffen, um dichte, qualitativ hochwertige Strukturen zu bilden. Ohne diesen festen Parameter können die Schichten porös oder strukturell schwach werden.

Die Risiken unsachgemäßer Abstände

Die Gefahr der Nähe (zu nah)

Das Platzieren des Substrats zu nah an der Quelle schafft eine raue thermische Umgebung.

Das Hauptrisiko hier ist die Überhitzung des Substrats. Wenn der Abstand zu kurz ist, kann die Strahlungswärme von der Verdampfungsquelle das Substrat beschädigen oder die Eigenschaften der abgeschiedenen Schicht verändern.

Die Ineffizienz der Entfernung (zu weit)

Umgekehrt führt eine Erhöhung des Abstands über den optimalen Punkt hinaus zu Ineffizienz.

Übermäßiger Abstand führt zu niedrigen Abscheidungsraten. Da sich die Atomwolke über ein größeres Volumen ausbreitet, treffen weniger Atome das Ziel, was Quellmaterial verschwendet und die für das Wachstum der Schicht erforderliche Zeit erheblich verlängert.

Optimierung Ihrer Abscheidungsanlage

Um hochwertige ZTO-Dünnschichten zu erzielen, müssen Sie den Abstand nicht als Variable, sondern als feste Konstante in Ihrer Gleichung betrachten.

- Wenn Ihr Hauptaugenmerk auf der Schichtqualität liegt: Halten Sie den Standardabstand (z. B. 10 cm) ein, um sicherzustellen, dass die Atome Zeit haben, einen gleichmäßigen Fluss für eine dichte, gleichmäßige Bedeckung zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Fixieren Sie den Abstand mechanisch, um sicherzustellen, dass jeder Durchlauf identische Dicke und strukturelle Eigenschaften liefert.

- Wenn Ihr Hauptaugenmerk auf der Substratintegrität liegt: Stellen Sie sicher, dass der Abstand ausreicht, um die Strahlungswärme abzuleiten und thermische Schäden an empfindlichen Substraten zu verhindern.

Präzision in Ihrem physikalischen Aufbau ist der einzige Weg zu Präzision in Ihrer Materialleistung.

Zusammenfassungstabelle:

| Parameter | Auswirkung des optimalen Abstands | Risiko bei zu geringem Abstand | Risiko bei zu großem Abstand |

|---|---|---|---|

| Abscheidungsrate | Stabil und wiederholbar | Hoch, aber konzentriert | Niedrig und ineffizient |

| Schichtgleichmäßigkeit | Gleichmäßiger Molekularfluss | Schlecht (konzentrierte Cluster) | Variabel und unvorhersehbar |

| Strukturelle Qualität | Dicht und hochwertig | Mögliche thermische Schäden | Poröse oder schwache Struktur |

| Thermische Belastung | Ausgeglichene Wärmeableitung | Überhitzung des Substrats | Minimale Wärmeübertragung |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK Präzision

Das Erreichen der perfekten ZTO-Dünnschicht erfordert mehr als nur die richtigen Materialien – es erfordert absolute Kontrolle über Ihre thermische Umgebung. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Labortemperöfen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Forschungsanforderungen angepasst werden können.

Lassen Sie nicht zu, dass inkonsistente Geometrie Ihre Materialleistung beeinträchtigt. Unsere spezialisierten Systeme sind darauf ausgelegt, die Stabilität und Wiederholbarkeit zu bieten, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Abscheidungsanforderungen mit unseren technischen Experten zu besprechen!

Visuelle Anleitung

Referenzen

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Welche Gase werden bei der chemischen Gasphasenabscheidung (CVD) verwendet? Beherrschen Sie Vorläufer- & Prozessgase für überlegene Schichten