Bei der chemischen Gasphasenabscheidung (CVD) für Graphen ist Quarz das Standardmaterial für Reaktionskammern, hauptsächlich aufgrund von zwei Eigenschaften: seiner extremen thermischen Stabilität und seiner chemischen Inertheit. Bei den für die Synthese erforderlichen hohen Temperaturen (oft über 1000 °C) bleibt Quarz strukturell intakt und reagiert nicht mit den flüchtigen Vorläufergasen, wodurch die Reinheit des endgültigen Graphenfilms gewährleistet wird.

Die Kernherausforderung bei der Graphen-CVD besteht nicht nur darin, das Material zu züchten, sondern dies mit nahezu perfekter atomarer Reinheit zu tun. Quarz wird gewählt, weil es als chemisch unsichtbarer und strukturell stabiler Behälter fungiert und sicherstellt, dass die Reaktion zwischen dem Gas und dem Metallkatalysator genau wie vorgesehen und ohne Beeinträchtigung durch die Kammer selbst abläuft.

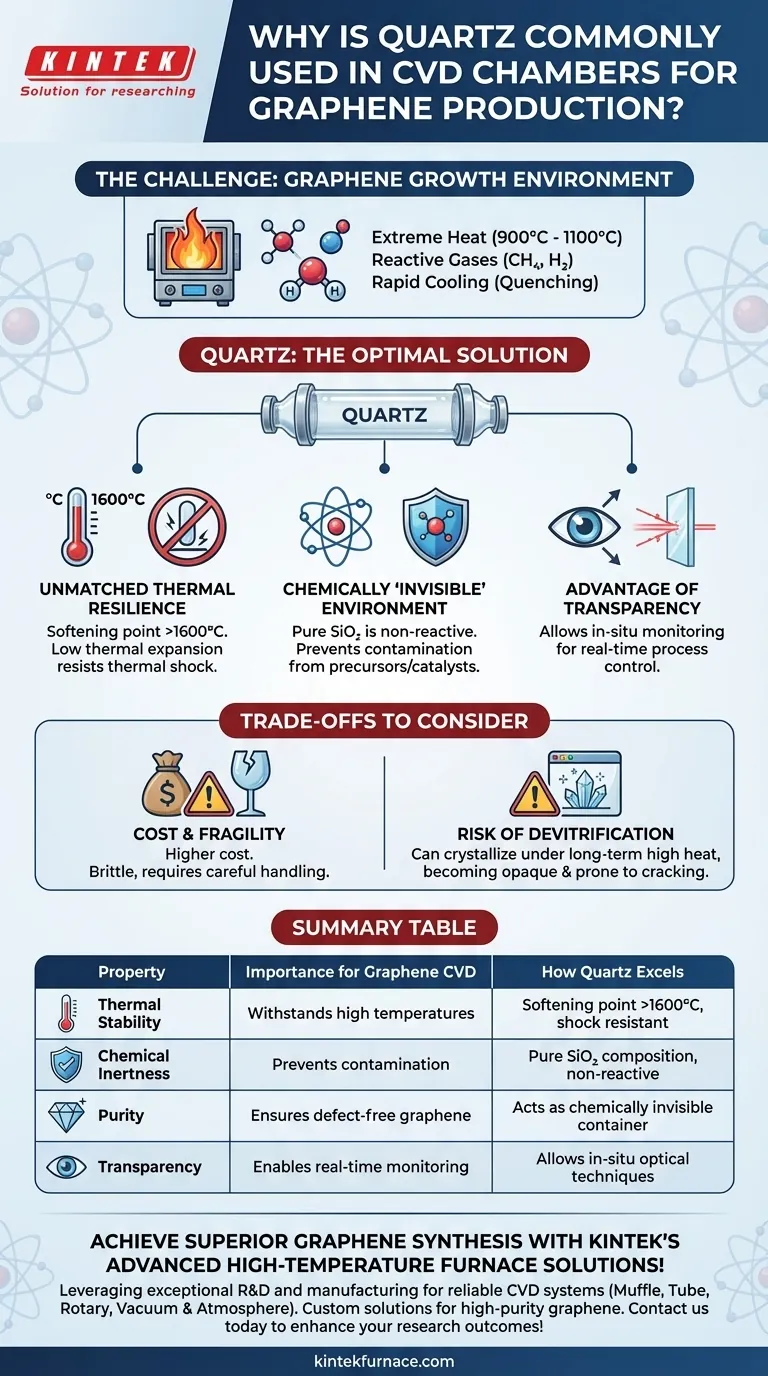

Die Kernanforderungen einer Graphen-CVD-Kammer

Um zu verstehen, warum Quarz die Standardwahl ist, müssen wir zunächst die rauen Anforderungen der Graphenwachstumsumgebung definieren. Die Kammer ist nicht nur ein Behälter; sie ist eine kritische Komponente des Reaktionssystems.

Standhalten extremer Hitze

Die Graphen-CVD ist ein Hochtemperaturprozess, der typischerweise zwischen 900 °C und 1100 °C abläuft. Das Kammermaterial muss seine strukturelle Integrität beibehalten, ohne zu erweichen, sich zu verformen oder zu versagen.

Diese Anforderung an hohe Temperaturen schließt die meisten gängigen Labormaterialien aus, einschließlich Borosilikatglas (wie Pyrex), das sich bei etwa 820 °C erweicht.

Aufrechterhaltung der chemischen Reinheit

Der Prozess umfasst hochreaktive Gase wie Methan (CH₄) und Wasserstoff (H₂). Das Kammermaterial muss chemisch inert sein, was bedeutet, dass es nicht mit diesen Gasen oder der Kupfer- oder Nickel-Katalysatorfolie reagiert.

Jede Reaktion würde Verunreinigungen in das Graphengitter einführen, Defekte erzeugen und seine elektronischen Eigenschaften ruinieren. Die Kammer muss als perfekt saubere Bühne für die chemische Reaktion dienen.

Überstehen von thermischem Schock

Am Ende des Wachstumszyklus wird das System oft in einem Prozess namens Quenchen schnell abgekühlt. Diese schnelle Temperaturänderung übt enormen Stress auf das Material aus.

Eine geeignete Kammer muss einen sehr geringen Wärmeausdehnungskoeffizienten aufweisen, um Rissbildung oder Zerspringen unter diesem thermischen Schock zu widerstehen.

Warum Quarz in diesen Bereichen herausragt

Quarz (insbesondere Schmelzquarz oder Quarzglas) besitzt eine einzigartige Kombination von Eigenschaften, die ihn nahezu perfekt für die Anforderungen der Graphen-CVD macht.

Unübertroffene thermische Belastbarkeit

Quarz hat einen extrem hohen Erweichungspunkt von über 1600 °C und bietet somit eine massive Sicherheits- und Betriebsmarge für Prozesse, die bei 1000 °C ablaufen.

Darüber hinaus macht ihn der außergewöhnlich niedrige Wärmeausdehnungskoeffizient hochgradig widerstandsfähig gegen thermische Schocks. Er kann den schnellen Erhitzungs- und Abkühlzyklen der CVD standhalten, ohne zu brechen, was Zuverlässigkeit und Sicherheit gewährleistet.

Eine chemisch „unsichtbare“ Umgebung

Quarzglas besteht aus sehr reinem Siliziumdioxid (SiO₂), das außergewöhnlich nicht reaktiv ist. Es reagiert nicht mit Kohlenwasserstoffvorläufern, Wasserstoff oder den bei der Graphenherstellung verwendeten Metallkatalysatoren.

Diese Inertheit ist der wichtigste Faktor, um das Wachstum von hochreinem Graphen zu gewährleisten. Sie verhindert, dass die Kammerwände zu einer unbeabsichtigten Quelle der Kontamination werden.

Der Vorteil der Transparenz

Als Bonus ermöglicht die optische Transparenz von Quarz den Forschern die Verwendung von In-situ-Überwachungstechniken. Laser und Spektrometer können verwendet werden, um den Wachstumsprozess in Echtzeit durch die Kammerwände zu beobachten, was eine bessere Prozesskontrolle und Optimierung ermöglicht.

Die Kompromisse verstehen

Obwohl Quarz das ideale Material ist, hat es Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für die praktische Laborarbeit und die Prozessgestaltung.

Die Haupteinschränkung: Kosten

Hochreiner Schmelzquarz ist erheblich teurer als andere Glasarten, wie Borosilikat. Diese Kosten können für die großtechnische Produktion oder für Forschungsumgebungen mit begrenztem Budget eine Rolle spielen.

Mechanische Zerbrechlichkeit

Wie jedes Glas ist Quarz spröde und muss vorsichtig behandelt werden. Er ist anfällig für Brüche durch mechanische Schläge, und jegliche Oberflächenkratzer können zu Spannungsstellen werden, die unter thermischer Beanspruchung zum Versagen führen.

Gefahr der Entglasung

Über sehr lange Zeiträume bei hohen Temperaturen kann Quarz, insbesondere in Gegenwart bestimmter Oberflächenverunreinigungen (Alkalimetalle), beginnen, in einem Prozess namens Entglasung zu kristallisieren. Diese kristallisierte Form ist undurchsichtig und weist eine höhere Wärmeausdehnung auf, wodurch sie viel anfälliger für Rissbildung wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Kammermaterials ist eine Frage der Kontrolle von Variablen, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinem, fehlerfreiem Graphen für Forschung oder Elektronik liegt: Schmelzquarz ist aufgrund seiner überlegenen Inertheit und thermischen Stabilität nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf Bildung, Rapid Prototyping oder Prozessen bei niedrigeren Temperaturen liegt: Das Verständnis, warum Quarz ideal ist, hilft Ihnen, die Kompromisse zu erkennen, die gemacht werden, wenn weniger optimale Materialien verwendet werden.

Letztendlich ist die Wahl von Quarz eine strategische Entscheidung, um die Reaktionskammer als Variable auszuschließen und eine reproduzierbare und qualitativ hochwertige Graphensynthese zu ermöglichen.

Zusammenfassungstabelle:

| Eigenschaft | Wichtigkeit für Graphen-CVD | Wie Quarz herausragt |

|---|---|---|

| Thermische Stabilität | Hält hohen Temperaturen (900-1100°C) ohne Verformung stand | Erweichungspunkt >1600°C, geringe Wärmeausdehnung für Stoßfestigkeit |

| Chemische Inertheit | Verhindert Kontamination durch reaktive Gase und Katalysatoren | Reine SiO₂-Zusammensetzung, nicht reaktiv mit Vorläufern und Katalysatoren |

| Reinheit | Gewährleistet fehlerfreies Graphen mit optimalen elektronischen Eigenschaften | Dient als chemisch unsichtbarer Behälter, keine unerwünschten Reaktionen |

| Transparenz | Ermöglicht die Echtzeitüberwachung des Wachstumsprozesses | Ermöglicht optische In-situ-Techniken für bessere Kontrolle |

Erzielen Sie überlegene Graphensynthese mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung hervorragender F&E und hauseigener Fertigung bieten wir verschiedenen Laboren zuverlässige CVD-Systeme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie z. B. die Produktion von hochreinem Graphen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungsergebnisse und Effizienz verbessern können!

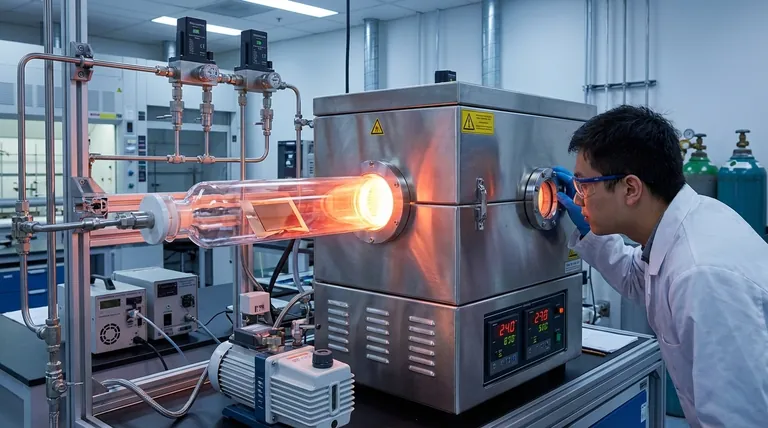

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum