In der modernen Prothetik ist Programmierbarkeit kein Luxus, sondern eine klinische Notwendigkeit. Sie ist das Merkmal, das einem Dentallabor eine präzise Kontrolle über die Heiz- und Kühlzyklen gibt, die für die Verarbeitung fortschrittlicher Restaurationsmaterialien erforderlich sind. Diese Fähigkeit ist entscheidend, um den einzigartigen chemischen und physikalischen Eigenschaften verschiedener Keramiken gerecht zu werden und sicherzustellen, dass die endgültige Restauration die erforderliche Festigkeit, Ästhetik und Passform aufweist.

Programmierbarkeit verwandelt einen Dentalofen von einem einfachen Brennofen in ein Präzisionsinstrument. Sie adressiert direkt die Kernherausforderung der modernen Zahnmedizin: konsistente, hochwertige Ergebnisse über eine ständig wachsende Landschaft von Restaurationsmaterialien hinweg zu erzielen, von denen jedes seine eigenen einzigartigen Verarbeitungsanforderungen hat.

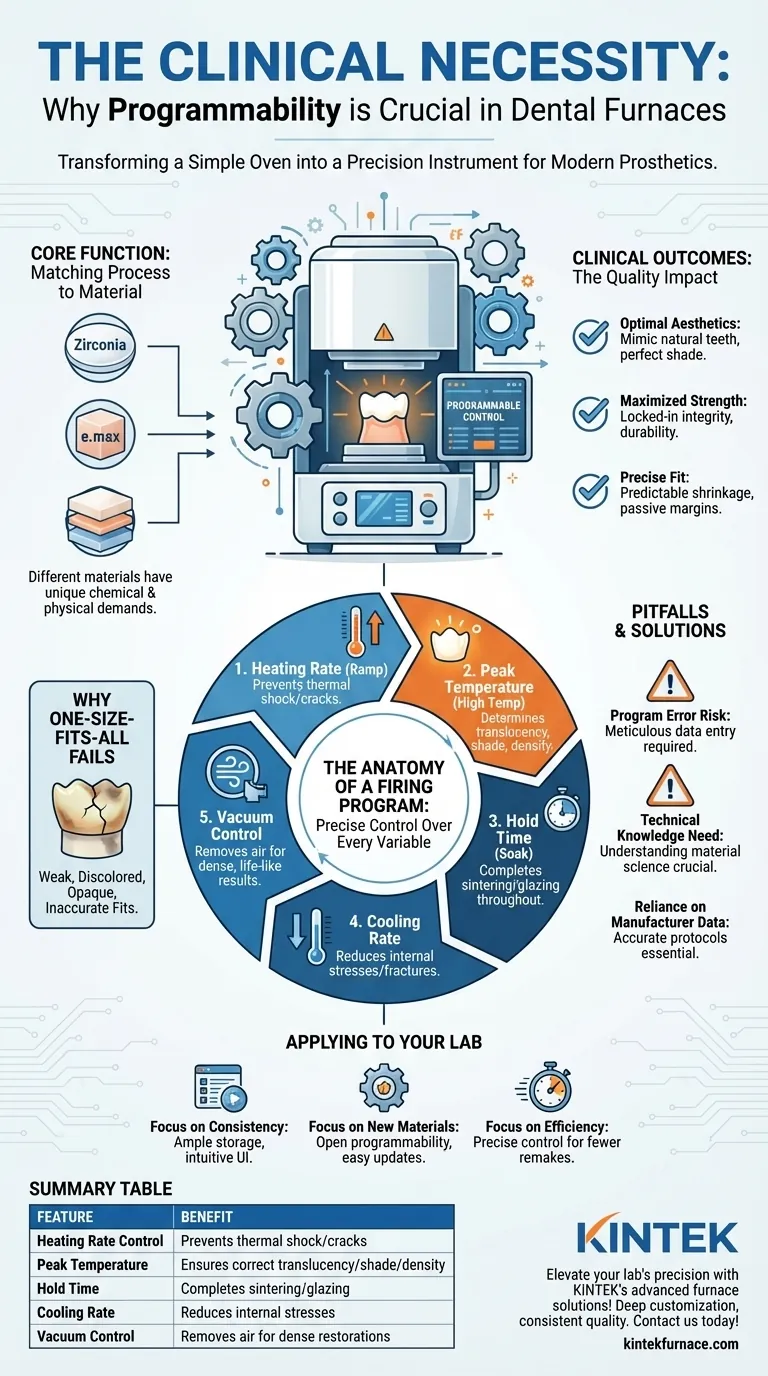

Die Kernfunktion: Prozessanpassung an das Material

Der grundlegende Zweck eines programmierbaren Ofens besteht darin, einen präzisen, zeitbasierten Temperaturplan auszuführen. Dies ist von entscheidender Bedeutung, da verschiedene Dentalmaterialien sehr unterschiedlich auf Hitze reagieren.

Warum Einheitsbrennen fehlschlägt

Die Verwendung eines generischen oder falschen Brennzyklus ist eine Hauptursache für misslungene Restaurationen. Materialien wie Zirkonoxid, Lithiumdisilikat (e.max) und geschichtete Porzellane haben einzigartige Anforderungen an Temperatur und Zeit. Die Anwendung des falschen Programms kann zu einer Restauration führen, die schwach, verfärbt, opak oder dimensionsgenau ungenau ist.

Der Aufbau eines Brennprogramms

Programmierbarkeit ermöglicht es einem Techniker, jede kritische Variable des thermischen Prozesses zu steuern. Dies ist der Unterschied zwischen einem erfolgreichen Ergebnis und einer kostspieligen Neuanfertigung.

- Aufheizrate (Rampenrate): Diese bestimmt, wie schnell die Temperatur ansteigt. Eine zu schnelle Rate kann einen thermischen Schock verursachen, der zu Rissen in der Keramik führt.

- Spitzentemperatur (Höchsttemperatur): Die maximale Temperatur, die während des Zyklus erreicht wird. Schon eine Abweichung von wenigen Grad kann die Transluzenz, den Farbton und die Dichte eines Materials dramatisch verändern.

- Haltezeit (Sinterzeit): Die Dauer, in der das Material auf seiner Spitzentemperatur gehalten wird. Dies stellt sicher, dass Prozesse wie Sintern (bei Zirkonoxid) oder Glasieren im gesamten Material und nicht nur an der Oberfläche abgeschlossen werden.

- Abkühlrate: Die Geschwindigkeit, mit der der Ofen abkühlt, ist ebenso wichtig wie die Aufheizrate. Zu schnelles Abkühlen kann innere Spannungen erzeugen, die zu verzögerten Brüchen führen, nachdem die Krone eingesetzt wurde.

- Vakuumkontrolle: Bei Porzellananwendungen wird während des Aufheizens ein Vakuum verwendet, um Luft zu entfernen und Porosität zu verhindern. Die Programmierbarkeit legt genau fest, wann das Vakuum beginnt und endet, was entscheidend für eine dichte, lebensechte Restauration ist.

Die Auswirkungen auf klinische Ergebnisse

Die durch Programmierbarkeit gebotene Kontrolle beeinflusst direkt die Qualität des Endprodukts, das den Patienten erreicht.

Gewährleistung optimaler Ästhetik

Der endgültige Farbton und die Transluzenz einer Keramikkrone werden nicht allein durch das Material bestimmt. Sie entwickeln sich während des Brennprozesses. Präzise Temperaturkontrolle ermöglicht es einem Techniker, genau das Maß an Transluzenz zu erreichen, das erforderlich ist, um einen natürlichen Zahn nachzuahmen.

Maximierung der Materialfestigkeit

Die strukturelle Integrität einer Keramikrestauration wird während ihres letzten Brenn- oder Sinterzyklus festgelegt. Ein unvollständiger Zyklus aufgrund falscher Haltezeiten oder Temperaturen führt zu einem porösen, schwachen Material. Ein programmierbarer Ofen stellt sicher, dass die wissenschaftlich validierten Protokolle des Herstellers befolgt werden, wodurch die Biegefestigkeit und die langfristige Haltbarkeit des Materials im Mund maximiert werden.

Gewährleistung einer präzisen Passform

Unsachgemäßes Erhitzen kann dazu führen, dass sich Restaurationen verziehen oder unvorhersehbar schrumpfen. Dies führt zu Kronen, die nicht korrekt eingesetzt werden können, was zu offenen Rändern, Frustration für den Zahnarzt am Behandlungsstuhl und der Notwendigkeit einer vollständigen Neuanfertigung durch das Labor führt. Reproduzierbare Programme garantieren eine vorhersehbare Schrumpfung und eine passive, genaue Passform.

Fallstricke und Einschränkungen verstehen

Obwohl unerlässlich, ist Programmierbarkeit kein Allheilmittel und bringt eigene Überlegungen mit sich.

Das Risiko von Programmfehlern

Mit großer Kontrolle geht das Potenzial für menschliches Versagen einher. Die Eingabe des falschen Parameters – beispielsweise die Verwechslung einer 9 mit einer 6 bei einer Temperatureinstellung – kann eine ganze Charge von Restaurationen ruinieren. Sorgfältige Dateneingabe und Überprüfung sind entscheidend.

Die Notwendigkeit von Fachwissen

Die effektive Nutzung eines programmierbaren Ofens erfordert ein fundiertes Verständnis der Materialwissenschaft. Techniker müssen wissen, warum eine bestimmte Aufheizrate empfohlen wird und welche Auswirkungen ihre Anpassungen haben werden. Programme einfach herunterzuladen, ohne sie zu verstehen, kann ein riskantes Unterfangen sein.

Abhängigkeit von Herstellerdaten

Labore sind stark von Keramikherstellern abhängig, um genaue und aktuelle Brennpläne bereitzustellen. Wenn die Daten des Herstellers fehlerhaft sind, führt selbst ein perfekt ausgeführtes Programm zu einem suboptimalen Ergebnis.

Anwendung im Labor

Ihre Wahl und Nutzung eines programmierbaren Ofens sollte von den spezifischen Zielen Ihres Labors geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Konsistenz über mehrere Materialien liegt: Priorisieren Sie einen Ofen mit ausreichend Programmspeicher und einer intuitiven Benutzeroberfläche, um Fehler beim Wechsel zwischen Materialien wie Zirkonoxid und Lithiumdisilikat zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Einführung neuer, fortschrittlicher Keramiken liegt: Investieren Sie in einen Ofen mit offener Programmierbarkeit, der es Ihnen ermöglicht, Zyklen basierend auf Hersteller-Updates und zukünftigen Materialveröffentlichungen einfach zu erstellen, zu testen und anzupassen.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Reduzierung von Nacharbeiten liegt: Stellen Sie sicher, dass der Ofen eine präzise Kontrolle über alle Stufen bietet, insbesondere über Abkühlraten und Vakuumstufen, da diese entscheidend sind, um kostspielige Ausfälle bei empfindlichen Materialien zu vermeiden.

Letztendlich befähigt Sie die Beherrschung der Ofenprogrammierung, die volle Kontrolle über das Endergebnis zu übernehmen und Rohmaterialien in vorhersehbare und qualitativ hochwertige klinische Ergebnisse zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontrolle der Aufheizrate | Verhindert thermischen Schock und Risse in Keramiken |

| Spitzentemperatur | Gewährleistet korrekte Transluzenz, Farbton und Dichte |

| Haltezeit | Schließt Sintern oder Glasieren für volle Festigkeit ab |

| Abkühlrate | Reduziert innere Spannungen, um Brüche zu vermeiden |

| Vakuumkontrolle | Entfernt Luft für dichte, lebensechte Restaurationen |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hauseigenen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturofensysteme an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden, und helfen Ihnen, konsistente, hochwertige Restaurationen mit Materialien wie Zirkonoxid und Keramiken zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf optimieren und Nacharbeiten reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor