Kurz gesagt, eine präzise Temperaturregelung ist der absolut kritischste Faktor für die Bestimmung der Festigkeit, Passgenauigkeit und Ästhetik einer fertigen zahnärztlichen Porzellanrestauration. Sie ist der Mechanismus, der sicherstellt, dass sich das Keramikmaterial von einem zerbrechlichen Pulver in ein dichtes, lebensechtes und langlebiges Endprodukt gemäß seinen exakten Spezifikationen verwandelt.

Das Kernproblem ist nicht einfach das Erreichen einer Spitzentemperatur, sondern die fehlerfreie Durchführung des gesamten Temperaturverlaufs – der Brennkurve. Jede Art von Porzellan hat ein einzigartiges „Rezept“ aus Heiz-, Halte- und Abkühlphasen, und jede Abweichung kann die strukturelle Integrität und die visuellen Eigenschaften des Materials beeinträchtigen.

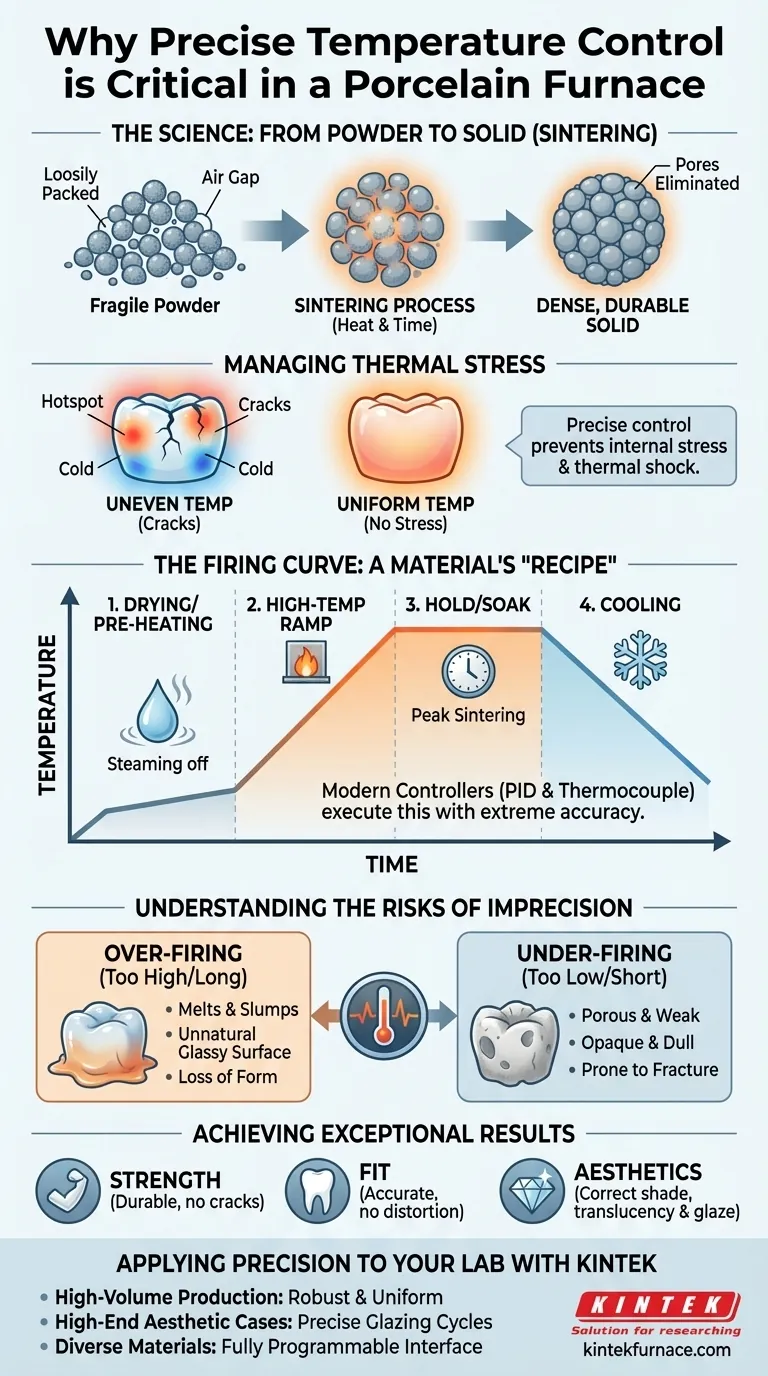

Die Wissenschaft hinter der Porzellantransformation

Um die Bedeutung der Temperaturregelung zu verstehen, muss man zunächst verstehen, was mit Porzellanpulver im Ofen geschieht. Das Ziel ist ein Prozess namens Sintern, bei dem einzelne Partikel ohne zu schmelzen verschmelzen.

Vom Pulver zum Feststoff: Der Sinterprozess

Sintern ist die mikroskopische Verbindung von Keramikpartikeln. Mit steigender Temperatur werden die Atome auf den Oberflächen dieser Partikel aktiver.

Bei der korrekten Sintertemperatur verbinden sich die Partikel an ihren Kontaktpunkten und eliminieren die leeren Räume (Poren) zwischen ihnen. Dieser Prozess verleiht der fertigen Restauration ihre Dichte und Festigkeit.

Umgang mit thermischer Spannung

Porzellan ist ein sprödes Material, das sehr anfällig für Thermoschock ist. Wenn es zu schnell erhitzt oder abgekühlt wird, dehnen sich verschiedene Teile der Restauration unterschiedlich schnell aus oder ziehen sich zusammen.

Diese ungleichmäßige Temperaturverteilung erzeugt innere Spannungen, die zu mikroskopischen oder sogar sichtbaren Rissen führen können. Eine präzise Steuerung sorgt dafür, dass die Temperatur langsam und bewusst steigt und fällt, sodass das gesamte Werkstück gleichmäßig erhitzt und abgekühlt werden kann.

Erreichen der endgültigen Ästhetik und Passgenauigkeit

Das endgültige Aussehen einer Restauration – ihre Transluzenz, ihr Farbton und ihre Oberflächenglasur – hängt direkt vom Brennzyklus ab.

Der Glasurbrand ist ein separater, oft bei niedrigerer Temperatur ablaufender Zyklus, der eine dünne Oberflächenschicht schmilzt, um eine glatte, glänzende und porenfreie Oberfläche zu erzeugen. Selbst eine Abweichung von wenigen Grad kann den Unterschied zwischen einem natürlich aussehenden Glanz und einem matten oder übermäßig glasigen Finish ausmachen.

Darüber hinaus kann unsachgemäßes Erhitzen dazu führen, dass das Porzellan schmilzt oder sich verzieht, was die für eine erfolgreiche Krone oder Brücke erforderliche akkurate Passform ruiniert.

Die Brennkurve: Das „Rezept“ eines Materials

Jede Dentalkeramik wird mit einer vom Hersteller angegebenen Brennkurve geliefert. Dies ist nicht nur eine einzelne Temperatur, sondern ein detailliertes Diagramm der Temperatur über die Zeit, das der Ofen perfekt einhalten muss.

Was ist eine Brennkurve?

Eine typische Brennkurve umfasst mehrere Schlüsselphasen:

- Trocknen/Vorheizen: Ein langsamer anfänglicher Anstieg, um jegliche Feuchtigkeit zu entfernen, die sich sonst in Dampf verwandeln und die Restauration zerstören würde.

- Hochtemperaturanstieg: Ein kontrollierter Anstieg zur Sinter-Spitzentemperatur.

- Halten/Verweilen: Eine Periode, in der der Ofen die Spitzentemperatur hält, um ein vollständiges Sintern im gesamten Porzellan zu gewährleisten.

- Abkühlen: Eine kontrollierte Temperaturabnahme, um einen Thermoschock zu verhindern.

Die Rolle moderner Steuerungen

Moderne Öfen verwenden ein Thermoelement (einen hochsensiblen Temperatursensor) und einen PID-Regler (Proportional-Integral-Differential), um diese Präzision zu erreichen.

Der Regler vergleicht ständig die tatsächliche Kammertemperatur mit der Zieltemperatur in der Brennkurve. Er nimmt dann tausende von Mikroanpassungen an den Heizelementen jede Minute vor, um den vorgeschriebenen Pfad mit extremer Genauigkeit einzuhalten.

Die Risiken der Ungenauigkeit verstehen

Die Investition in einen Ofen mit präziser Steuerung ist eine Investition in Vorhersehbarkeit und Qualität. Die Folgen einer schlechten Steuerung sind kostspielig und unmittelbar.

Die Folgen von Überbrand

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, kann das Porzellan schmelzen, anstatt nur zu sintern.

Dies führt zu einem Verlust der anatomischen Form („Absacken“), erhöhter Transluzenz, die unnatürlich und grau aussieht, und einer glasigen Oberfläche, die schwer zu polieren oder zu charakterisieren ist. Die Restauration ist oft ein kompletter Fehlschlag.

Die Folgen von Unterbrand

Wenn die Temperatur nicht hoch genug wird oder die Haltezeit zu kurz ist, ist der Sinterprozess unvollständig.

Die resultierende Restauration wird porös, schwach und undurchsichtig sein. Sie ist anfällig für Brüche unter Kaubelastung und ihr fehlt die Vitalität natürlicher Zähne.

Die Auswirkungen der Kammergleichmäßigkeit

Eine präzise Steuerung der Brennkurve ist bedeutungslos, wenn die Temperatur nicht im gesamten Brennraum gleich ist.

Ein hochwertiger Ofen gewährleistet eine gleichmäßige Erwärmung, so dass eine im vorderen Teil der Kammer platzierte Restauration identisch mit einer im hinteren Teil platzierten brennt. Inkonstante Erwärmung führt zu inkonstanten Ergebnissen, selbst innerhalb desselben Brennzyklus.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl Ihres Ofens und dessen Verwendung sollten direkt mit den Ergebnissen verknüpft sein, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Volumenproduktion und Wiederholbarkeit liegt: Priorisieren Sie Öfen, die für robuste Steuerungen und außergewöhnliche Temperaturgleichmäßigkeit bekannt sind, um sicherzustellen, dass jede Einheit einer Charge identisch ist.

- Wenn Ihr Hauptaugenmerk auf anspruchsvollen, komplexen ästhetischen Fällen liegt: Wählen Sie einen Ofen, der für seine präzise Steuerung von Glasurzyklen und seine Fähigkeit, komplexe, mehrstufige Brennprogramme für fortschrittliche Schichtkeramiken zu verwalten, bekannt ist.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit neuen oder vielfältigen Materialien liegt: Wählen Sie einen Ofen mit einer vollständig programmierbaren Oberfläche, die es Ihnen ermöglicht, die einzigartigen Brennkurven, die von verschiedenen Keramiksystemen benötigt werden, einfach zu erstellen, zu speichern und auszuführen.

Letztendlich verwandelt eine präzise Temperaturregelung den Brennprozess von einer Kunst der Annäherung in eine Wissenschaft vorhersehbarer, außergewöhnlicher Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Auswirkung präziser Steuerung |

|---|---|

| Festigkeit | Verhindert Porosität und Risse für langlebige Restaurationen |

| Passgenauigkeit | Vermeidet Verzug und Absacken für präzise Zahnpassungen |

| Ästhetik | Erreicht korrekte Transluzenz, Farbton und Glasurfinish |

| Prozess | Ermöglicht exaktes Sintern und thermisches Spannungsmanagement |

Rüsten Sie Ihr Dentallabor mit den Präzisionsöfen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir fortschrittliche Hochtemperaturlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für makellose Porzellanrestaurationen erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Qualität und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor