Der entscheidende Vorteil von PECVD ist seine Fähigkeit, bei deutlich niedrigeren Temperaturen als die konventionelle Chemische Gasphasenabscheidung (CVD) zu arbeiten. Durch die Verwendung von Plasma anstelle hoher Hitze zur Anregung der notwendigen chemischen Reaktionen kann PECVD dünne Schichten auf temperaturempfindlichen Materialien wie Kunststoffen und Polymeren abscheiden, ohne dass diese schmelzen, sich verformen oder zersetzen.

Die zentrale Herausforderung bei der Beschichtung empfindlicher Materialien besteht darin, dass herkömmliche Abscheidungsmethoden extreme Hitze erfordern, die das Substrat zerstören würde. PECVD löst dies, indem es die rohe thermische Energie durch die gezielte Energie eines Plasmas ersetzt und so hochwertige Beschichtungen bei Temperaturen ermöglicht, die niedrig genug sind, um für Kunststoffe und andere empfindliche Materialien sicher zu sein.

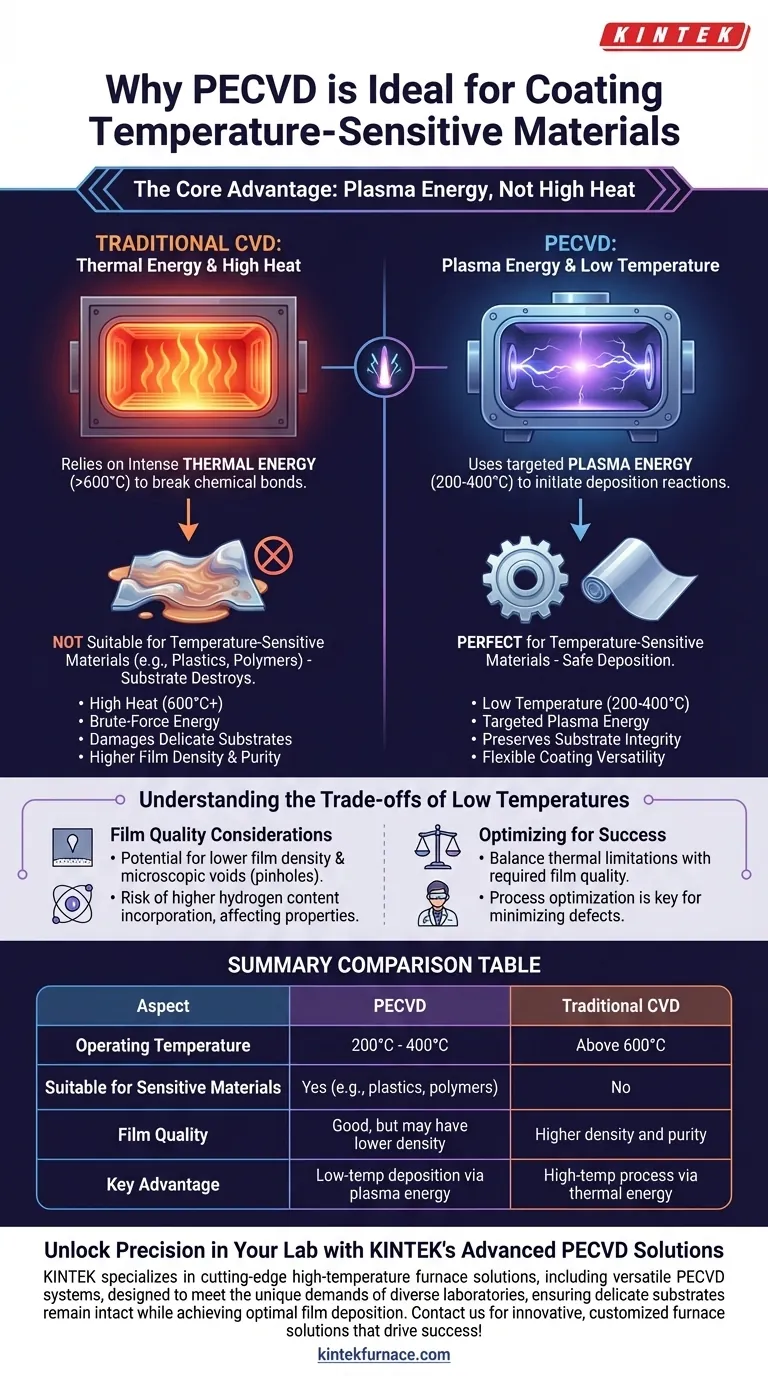

Das Kernprinzip: Plasma- vs. thermische Energie

Um zu verstehen, warum PECVD so effektiv ist, müssen Sie zunächst den grundlegenden Unterschied in der Energiezufuhr im Vergleich zu seinem traditionellen Gegenstück verstehen.

Wie traditionelle CVD funktioniert

Die traditionelle Chemische Gasphasenabscheidung (CVD) basiert rein auf thermischer Energie. Prekursor-Gase werden in einen Hochtemperaturofen eingeführt, der typischerweise über 600 °C arbeitet.

Diese intensive Hitze liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen in den Gasen aufzubrechen, sodass sie reagieren und sich als fester Dünnfilm auf einem Substrat ablagern können.

Die PECVD-Alternative: Plasmaenergie

Die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) erzeugt diese Aktivierungsenergie auf völlig andere Weise. Sie arbeitet in einer Vakuumkammer bei einer viel niedrigeren Temperatur, normalerweise zwischen 200 °C und 400 °C.

Anstelle von nur Hitze wird ein elektrisches Feld auf die Prekursor-Gase angewendet, das Elektronen von Atomen abspaltet und ein Plasma erzeugt. Dieses Plasma ist ein hochenergetischer Materiezustand, der Ionen und freie Elektronen enthält.

Das Ergebnis: Ein Niedertemperaturprozess

Die energiereichen Partikel innerhalb des Plasmas kollidieren mit den Prekursor-Gasmolekülen. Diese Kollisionen übertragen ausreichend Energie, um chemische Bindungen aufzubrechen und die Abscheidungsreaktion einzuleiten.

Da das Plasma die notwendige Energie liefert, ist das System nicht mehr auf extreme Hitze angewiesen. Dies ist der Schlüsselmechanismus, der es PECVD ermöglicht, Materialien erfolgreich zu beschichten, die den hohen Temperaturen der konventionellen CVD nicht standhalten können.

Verständnis der Kompromisse bei niedrigeren Temperaturen

Obwohl die Niedertemperaturfähigkeit von PECVD ihr Hauptvorteil ist, ist sie nicht ohne Kompromisse. Die Abscheidungstemperatur beeinflusst direkt die Qualität des Endfilms.

Filmqualität und Temperatur

Generell gilt: Filme, die bei höheren Temperaturen abgeschieden werden, sind von höherer Qualität. Sie neigen dazu, dichter, stabiler und weniger Verunreinigungen zu enthalten.

Das Absenken der Abscheidungstemperatur bei PECVD, obwohl für empfindliche Substrate notwendig, kann die Eigenschaften des Endfilms beeinflussen.

Das Risiko von Pinholes und Defekten

Filme, die am unteren Ende des PECVD-Temperaturbereichs gezüchtet werden, neigen eher dazu, weniger dicht zu sein und können mikroskopische Hohlräume oder Pinholes enthalten.

Diese geringere Dichte kann die Leistung des Films als Barriereschicht beeinträchtigen und erfordert möglicherweise eine Prozessoptimierung, um dies zu mildern.

Wasserstoffgehalt und seine Auswirkungen

In vielen PECVD-Prozessen, wie z. B. bei der Abscheidung von Siliziumnitrid (SiN) oder Siliziumdioxid (SiO₂), enthalten die Prekursor-Gase Wasserstoff. Bei niedrigeren Temperaturen kann mehr dieses Wasserstoffs in den wachsenden Film eingebaut werden.

Dieser Restwasserstoff kann die elektrischen Eigenschaften, die optische Transparenz und die mechanische Spannung des Films verändern, was ein entscheidender Faktor für Anwendungen in der Mikroelektronik und Optik ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungsmethode muss die thermischen Beschränkungen Ihres Substrats mit der erforderlichen Qualität und Reinheit des Dünnfilms in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung eines temperaturempfindlichen Substrats liegt: PECVD ist die überlegene und oft einzige Wahl, aber Sie müssen bereit sein, den Prozess zu optimieren, um Defekte, die mit niedrigeren Temperaturen verbunden sind, zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und -reinheit liegt: Ein Hochtemperaturprozess wie die traditionelle CVD ist vorzuziehen, vorausgesetzt, Ihr Substrat kann die intensive Hitze vertragen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsvielfalt liegt: PECVD ist außergewöhnlich flexibel und kann eine breite Palette von Materialien, einschließlich Oxiden, Nitriden und sogar Polymeren, auf verschiedenen Substraten abscheiden.

Durch das Verständnis des grundlegenden Kompromisses zwischen Temperatur und Filmqualität können Sie die Abscheidungsmethode, die am besten zu den Einschränkungen und Zielen Ihres Projekts passt, sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | PECVD | Traditionelle CVD |

|---|---|---|

| Betriebstemperatur | 200 °C - 400 °C | Über 600 °C |

| Geeignet für temperaturempfindliche Materialien | Ja (z. B. Kunststoffe, Polymere) | Nein |

| Filmqualität | Gut, kann aber geringere Dichte und höheren Wasserstoffgehalt aufweisen | Höhere Dichte und Reinheit |

| Hauptvorteil | Nutzt Plasmaenergie für die Abscheidung bei niedrigen Temperaturen | Basiert auf thermischer Energie für Hochtemperaturprozesse |

Entfesseln Sie Präzision in Ihrem Labor mit den fortschrittlichen PECVD-Lösungen von KINTEK

Arbeiten Sie mit temperaturempfindlichen Materialien wie Kunststoffen oder Polymeren und benötigen zuverlässige, hochwertige Beschichtungen ohne Beschädigungsrisiko? KINTEK ist spezialisiert auf modernste Hochtemperaturofenlösungen, einschließlich unserer vielseitigen PECVD-Systeme, die entwickelt wurden, um den einzigartigen Anforderungen verschiedenster Labore gerecht zu werden.

-

Warum KINTEK wählen? Wir nutzen außergewöhnliche F&E- und Eigenfertigungskompetenzen, um fortschrittliche PECVD-Systeme zu liefern, die bei niedrigen Temperaturen (200 °C - 400 °C) arbeiten und so sicherstellen, dass Ihre empfindlichen Substrate intakt bleiben, während eine optimale Filmabscheidung erreicht wird. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Lösungen präzise auf Ihre experimentellen Anforderungen zuzuschneiden, sei es in der Mikroelektronik, Optik oder Materialwissenschaft.

-

Unsere Produktpalette: Neben PECVD bieten wir eine umfassende Palette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, die alle darauf ausgelegt sind, die Effizienz und Genauigkeit in Ihrem Labor zu steigern.

Lassen Sie sich nicht von thermischen Einschränkungen in Ihrer Forschung aufhalten – arbeiten Sie mit KINTEK zusammen für innovative, maßgeschneiderte Ofenlösungen, die zum Erfolg führen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen und die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen