Die Materialverträglichkeit ist das grundlegende Prinzip für ein erfolgreiches Sintern. Kurz gesagt, sie stellt sicher, dass Ihr Ofen das präzise Heizprotokoll ausführen kann, das ein bestimmtes Material erfordert, ohne das Material oder die Ausrüstung selbst zu beschädigen. Diese Abstimmung ist das, was zu starken, dimensionsgenauen und ästhetisch ansprechenden zahnmedizinischen Restaurationen führt.

Die Wahl eines kompatiblen Ofens ist nicht nur eine Frage, ob ein Material erhitzt werden kann, sondern garantiert, dass die endgültige Restauration die für den klinischen Erfolg erforderliche Präzision in Bezug auf Festigkeit, Farbe und Passform aufweist. Eine Nichtübereinstimmung zwischen Ofen und Material führt unweigerlich zu Qualitätseinbußen, Ressourcenverschwendung und kostspieligen Nacharbeiten.

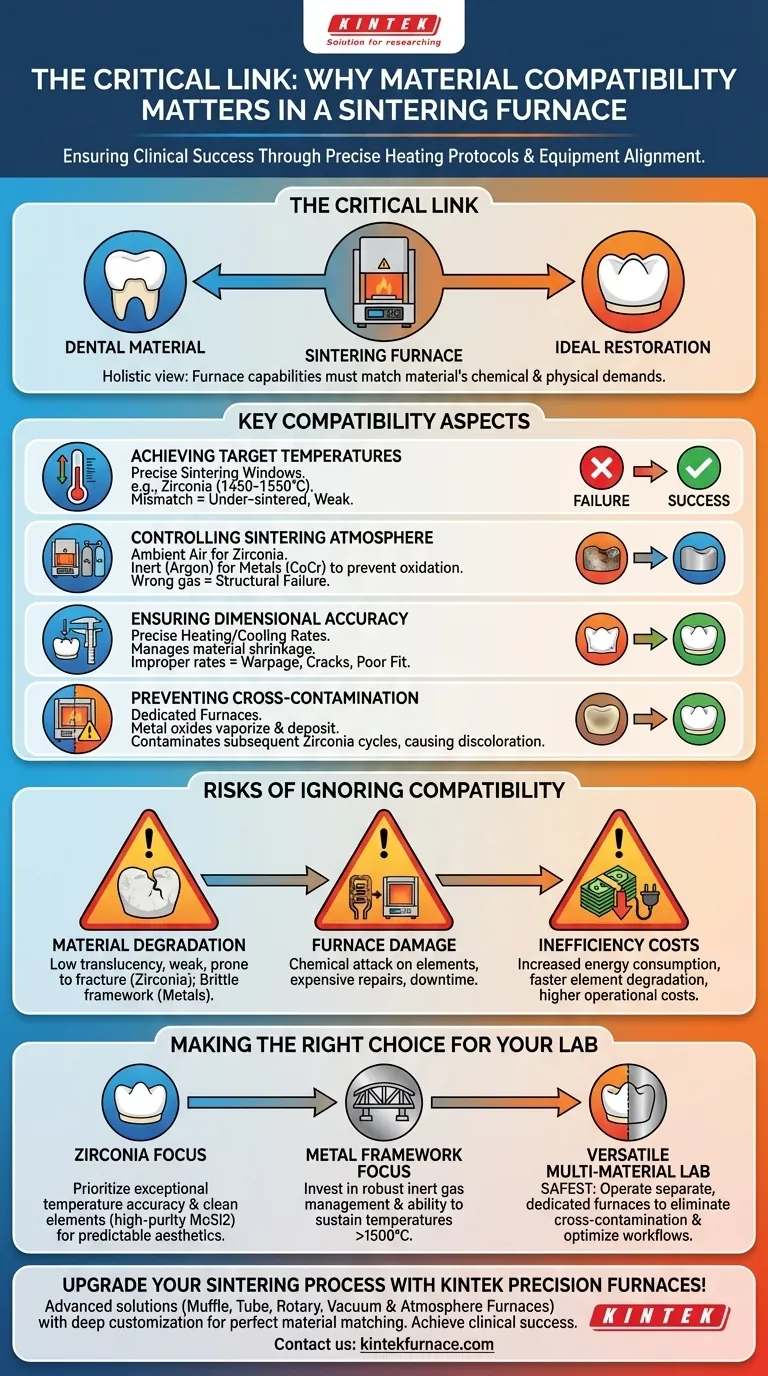

Die entscheidende Verbindung zwischen Material und Ofen

Das Verständnis der Materialverträglichkeit geht über eine einfache Temperaturprüfung hinaus. Es beinhaltet eine ganzheitliche Betrachtung des gesamten Sinterprozesses, bei dem die Fähigkeiten des Ofens exakt den chemischen und physikalischen Anforderungen des Materials entsprechen müssen.

Erreichen der Zielsintertemperaturen

Verschiedene zahnmedizinische Materialien weisen sehr unterschiedliche Sinterfenster auf. Zirkonoxid beispielsweise benötigt typischerweise Temperaturen zwischen 1450 °C und 1550 °C, um seine endgültige Dichte und Festigkeit zu erreichen.

Im Gegensatz dazu erfordern bestimmte Nichtedelmetalllegierungen deutlich höhere Temperaturen. Ein Ofen, der die spezifische Spitzentemperatur des Materials nicht zuverlässig erreichen und halten kann, führt zu einer untergesinterten, porösen und klinisch schwachen Restauration.

Kontrolle der Sinteratmosphäre

Die Atmosphäre im Inneren der Ofenkammer ist ebenso entscheidend wie die Temperatur. Die meisten Zirkonoxid-Restaurationen werden in Umgebungsluft gesintert.

Nichtedelmetalle wie Kobalt-Chrom (CoCr) müssen jedoch in einer Inertgasatmosphäre gesintert werden, typischerweise unter Verwendung von Argongas. Dies verhindert eine Oxidation, die sonst die strukturelle Integrität und Biokompatibilität des Materials ruinieren würde. Die Verwendung eines Standard-Zirkonoxidofens für Metalle würde zum katastrophalen Versagen der Restauration führen.

Gewährleistung der Dimensionsgenauigkeit

Beim Sintern kommt es zu einer erheblichen Materialschrumpfung, deren Kontrolle entscheidend für eine passende Restauration ist. Ein kompatibler Ofen bietet eine präzise Kontrolle über die Heiz- und Abkühlraten.

Zu schnelle oder zu langsame Rampen können thermische Spannungen verursachen, die zu Verzug, Rissen oder einer ungenauen Endpassung führen. Der Ofen muss in der Lage sein, das vom Materialhersteller empfohlene, mehrstufige Zeit-Temperatur-Profil mit hoher Genauigkeit auszuführen.

Verhinderung von Kreuzkontamination

Die Verwendung inkompatibler Materialien im selben Ofen, selbst in verschiedenen Zyklen, birgt ein erhebliches Risiko der Kreuzkontamination. Dies gilt insbesondere beim Sintern von Metallen und Zirkonoxid in derselben Kammer.

Verdampfte Metalloxide können sich auf der Ofenisolierung und den Heizelementen ablagern, nur um während eines nachfolgenden Zirkonoxid-Zyklus wieder freigesetzt zu werden. Diese Kontamination kann eine hochästhetische Zirkonoxidkrone stark verfärben und sie unbrauchbar machen.

Risiken und Kompromisse verstehen

Die Missachtung der Materialverträglichkeit ist keine Abkürzung, sondern ein direkter Weg zum Scheitern, der erhebliche finanzielle und klinische Risiken birgt.

Das Risiko der Materialdegradation

Eine unsachgemäße Sinterumgebung beeinträchtigt direkt das Endprodukt. Bei Zirkonoxid kann sich dies in geringer Transluzenz, Kreidigkeit oder reduzierter Biegefestigkeit äußern, wodurch es bruchgefährdet wird. Bei Metallen kann Oxidation zu einem schwachen und spröden Gerüst führen, das den Belastungen im Mund nicht standhält.

Die Gefahr von Ofenschäden

Die Verwendung eines Materials in einem dafür nicht vorgesehenen Ofen kann zu dauerhaften Schäden führen. Die Heizelemente in den meisten Zirkonoxidöfen (Molybdändisilizid oder MoSi2) sind sehr anfällig für chemische Angriffe durch Gase, die von einigen Materialien freigesetzt werden.

Darüber hinaus kann der Versuch, Metalle ohne ordnungsgemäßen Argondurchfluss zu sintern, die Ofenkammer und die Elemente beschädigen, was zu teuren Reparaturen und erheblichen Ausfallzeiten führt.

Die versteckten Kosten der Ineffizienz

Selbst wenn ein Ofen technisch in der Lage ist, eine Temperatur zu erreichen, ist er möglicherweise nicht dafür optimiert. Ein Ofen, der am oberen Ende seines Temperaturbereichs arbeitet, verbraucht mehr Energie und führt dazu, dass sich seine Heizelemente viel schneller abnutzen, was die langfristigen Betriebskosten erhöht.

Die richtige Wahl für Ihr Labor

Die Auswahl eines Ofens sollte eine bewusste Entscheidung sein, die auf den primären Materialien basiert, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf Zirkonoxid-Restaurationen liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturgenauigkeit und sauberen Heizelementen (wie hochreinem MoSi2), um vorhersagbare Ästhetik und Festigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Nichtedelmetallgerüsten liegt: Sie müssen in einen Ofen mit robuster Inertgassteuerung und der Fähigkeit investieren, Temperaturen weit über 1500 °C sicher zu erreichen und zu halten.

- Wenn Sie ein vielseitiges Labor mit mehreren Materialien betreiben: Die sicherste und effizienteste Strategie ist der Betrieb separater, dedizierter Öfen für Zirkonoxid und Metalle, um Kreuzkontaminationen zu vermeiden und den Arbeitsablauf für jeden zu optimieren.

Letztendlich ist die Abstimmung Ihrer Ofenfähigkeiten mit Ihren Materialanforderungen ein nicht verhandelbarer Schritt hin zu vorhersagbaren, qualitativ hochwertigen klinischen Ergebnissen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Bedeutung beim Sintern |

|---|---|

| Temperaturkontrolle | Gewährleistet präzise Sinterfenster (z. B. 1450–1550 °C für Zirkonoxid) zur Sicherstellung von Dichte und Festigkeit. |

| Atmosphärenkontrolle | Verhindert Oxidation durch Inertgase wie Argon für Metalle und vermeidet so strukturelle Schäden. |

| Dimensionsgenauigkeit | Steuert Heiz-/Kühlraten, um Verzug zu verhindern und die korrekte Passform der Restaurationen zu gewährleisten. |

| Vermeidung von Kreuzkontamination | Vermeidet Verfärbungen und Defekte durch die Verwendung dedizierter Öfen für verschiedene Materialien. |

| Risiko der Materialdegradation | Fehlanpassungen führen zu schwachen, porösen oder verfärbten Restaurationen, was ein klinisches Versagen zur Folge hat. |

| Risiko von Ofenschäden | Inkompatible Materialien können Elemente (z. B. MoSi2) und Kammern beschädigen, was Reparaturkosten erhöht. |

Werten Sie den Sinterprozess Ihres Zahnlabors mit den Präzisionsöfen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassung stellt sicher, dass Ihr Ofen perfekt zu Materialien wie Zirkonoxid oder Metall passt, starke, genaue Restaurationen liefert und gleichzeitig Kontamination und Schäden verhindert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Hochtemperatur-Ofenlösungen die Effizienz und Qualität Ihres Labors steigern können – lassen Sie uns gemeinsam klinischen Erfolg erzielen!

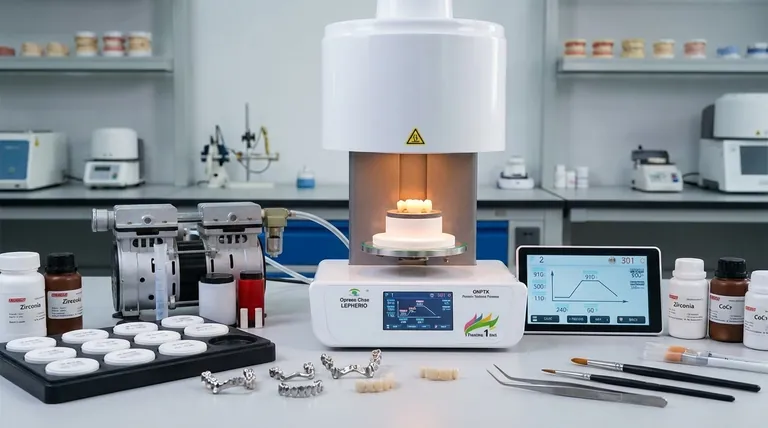

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen