Eine strenge Kontrolle der Heizrate ist erforderlich, um die empfindliche innere Architektur von mesoporösem bioaktivem Glas zu erhalten. Durch die Aufrechterhaltung einer langsamen Rate, typischerweise 2 °C/min, stellen Sie sicher, dass sich organische Vorlagen sanft und nicht heftig zersetzen, wodurch die Zerstörung des porösen Gerüsts des Materials verhindert wird.

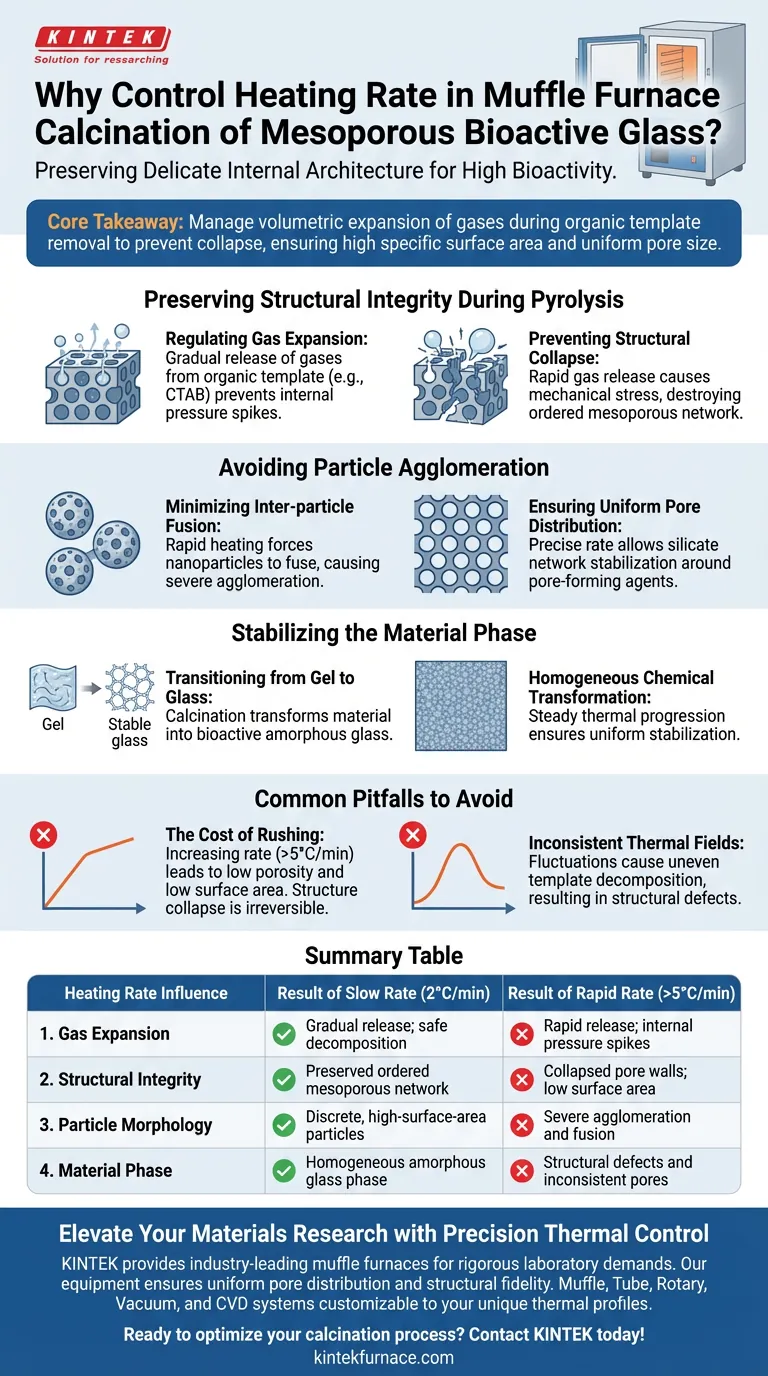

Kernbotschaft: Das Hauptziel einer kontrollierten Heizrate ist die Steuerung der volumetrischen Ausdehnung von Gasen während der Entfernung organischer Vorlagen. Dies verhindert den Kollaps der mesoporösen Struktur und stellt sicher, dass das Endmaterial die für die Bioaktivität erforderliche hohe spezifische Oberfläche und gleichmäßige Porengröße beibehält.

Erhaltung der strukturellen Integrität während der Pyrolyse

Regulierung der Gasexpansion

Während der Kalzinierung verbrennt der Ofen organische Vorlagenmoleküle wie CTAB (Cetyltrimethylammoniumbromid).

Wenn diese Moleküle durch Hochtemperaturpyrolyse zersetzt werden, setzen sie Gase frei.

Eine kontrollierte Heizrate stellt sicher, dass dieses Gas allmählich freigesetzt wird, wodurch interne Druckspitzen verhindert werden, die die empfindlichen Porenwände aufreißen würden.

Verhinderung von Struktureinbrüchen

Wenn die Temperatur zu schnell ansteigt, führt die plötzliche Freisetzung großer Gasmengen zu mechanischer Beanspruchung.

Diese Beanspruchung führt zum Kollaps der Nanopartikelstruktur und zerstört effektiv das geordnete mesoporöse Netzwerk, das Sie zu erstellen versuchen.

Ohne diese Struktur verliert das Material die spezifische Oberfläche, die seine Qualität und Nützlichkeit ausmacht.

Vermeidung von Partikelagglomeration

Minimierung der interpartikulären Fusion

Schnelles Erhitzen führt zu thermischem Schock und übermäßiger Energie, die Nanopartikel zur Verschmelzung zwingen kann.

Dieses Phänomen, bekannt als starke Agglomeration, führt zu großen, unregelmäßigen Aggregaten anstelle von diskreten Partikeln mit hoher Oberfläche.

Sicherstellung einer gleichmäßigen Porenverteilung

Damit bioaktives Glas wirksam ist, muss die Porengröße einheitlich sein, um eine konsistente biologische Interaktion zu ermöglichen.

Eine präzise Heizrate ermöglicht es dem Silikatnetzwerk, sich langsam um die Poren bildenden Agenzien zu stabilisieren, bevor diese vollständig entfernt werden.

Dies erzeugt ein stabiles, geordnetes Gitter, das auch nach der Entfernung der organischen Vorlage intakt bleibt.

Stabilisierung der Materialphase

Übergang von Gel zu Glas

Über die Porenentstehung hinaus wandelt die Kalzinierung das Material von einem Gelzustand in eine bioaktive amorphe Glasphase um.

Dieser Prozess stabilisiert die Silikatnetzwerkstruktur.

Ein gleichmäßiger thermischer Verlauf stellt sicher, dass diese chemische Umwandlung homogen im gesamten Material erfolgt.

Häufige Fallstricke zu vermeiden

Die Kosten der Eile

Der häufigste Fehler ist die Erhöhung der Heizrate, um Zeit zu sparen.

Während eine Rate von 5 °C/min oder höher den Prozess verkürzen kann, führt sie häufig zu einem Produkt mit geringer Porosität und geringer Oberfläche.

Sobald die Struktur während der Kalzinierung kollabiert, kann sie nicht mehr wiederhergestellt werden; die Charge ist effektiv ruiniert.

Inkonsistente thermische Felder

Schwankungen der Heizrate können zu einer ungleichmäßigen Zersetzung der Vorlage führen.

Dies führt zu strukturellen Defekten, bei denen einige Bereiche offene Poren aufweisen, während andere dicht oder kollabiert sind.

Die Stabilität des Temperaturanstiegs ist ebenso wichtig wie die Zieltemperatur selbst.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von mesoporösem bioaktivem Glas zu gewährleisten, halten Sie sich an folgende Parameter:

- Wenn Ihr Hauptaugenmerk auf struktureller Treue liegt: Halten Sie sich strikt an eine Heizrate von 2 °C/min, um die spezifische Oberfläche und die Porenuniformität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass die Endhaltezeit bei 700 °C ausreicht, um alle organischen Rückstände vollständig zu entfernen, ohne das Silikatnetzwerk zu beeinträchtigen.

Präzises thermisches Management ist der Unterschied zwischen einem Hochleistungs-Biomaterial und einem nutzlosen, nicht-porösen Glas.

Zusammenfassungstabelle:

| Einfluss der Heizrate | Ergebnis einer langsamen Rate (2°C/min) | Ergebnis einer schnellen Rate (>5°C/min) |

|---|---|---|

| Gasexpansion | Allmähliche Freisetzung; sichere Zersetzung | Schnelle Freisetzung; interne Druckspitzen |

| Strukturelle Integrität | Erhalt des geordneten mesoporösen Netzwerks | Kollabierte Porenwände; geringe Oberfläche |

| Partikelmorphologie | Diskrete Partikel mit hoher Oberfläche | Starke Agglomeration und Verschmelzung |

| Materialphase | Homogene amorphe Glasphase | Strukturelle Defekte und inkonsistente Poren |

Verbessern Sie Ihre Materialforschung mit präziser thermischer Steuerung

Präzise Heizraten sind die Grundlage für die Synthese von Hochleistungs-Biomaterialien. KINTEK bietet branchenführende Muffelöfen, die für die anspruchsvollen Anforderungen der Laborforschung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre einzigartigen thermischen Profile angepasst werden können.

Ob Sie eine strenge Rampe von 2 °C/min einhalten müssen oder spezielle Atmosphären für die Entfernung organischer Vorlagen benötigen, unsere Geräte gewährleisten jedes Mal eine gleichmäßige Porenverteilung und strukturelle Treue.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Usanee Pantulap, Aldo R. Boccaccini. Hydroxycarbonate apatite formation, cytotoxicity, and antibacterial properties of rubidium-doped mesoporous bioactive glass nanoparticles. DOI: 10.1007/s10934-023-01546-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie werden moderne Kastenöfen gesteuert? Entdecken Sie Präzision mit digitalen PID-Systemen

- Was sind die Konstruktionsmerkmale und Temperaturbereiche eines Muffelofens? Wichtige Erkenntnisse für Ihr Labor

- Was ist die Hauptfunktion eines industriellen Muffelofens? Hochleistungs-Kohlepapier-Elektroden freischalten

- Was ist der Zweck der 300°C-Karbonisierung in einem Muffelofen für Kohlenstoff-Aerogele? Verbesserung der Öl-Wasser-Trennung

- Was ist ein Kammerofen und welche anderen Namen hat er? Entdecken Sie seine Hauptanwendungen und Vorteile

- Was ist ein Muffelofen und wie verhält er sich zu Laboröfen? Entdecken Sie seine wichtigsten Vorteile für Ihr Labor

- Was sind die Hauptanwendungsbereiche eines Muffelofens in der Materialprüfung? Essentiell für Analyse, Modifikation und Leistungsbewertung

- Warum ist die Arbeitstemperatur der wichtigste Faktor bei der Auswahl eines Muffelofens? Sichern Sie den Erfolg Ihres Prozesses mit der richtigen Hitze