Im Grunde genommen wird Graphit in Öfen wegen seiner einzigartigen und unvergleichlichen Fähigkeit verwendet, extremen Temperaturen standzuhalten, während es chemisch stabil und strukturell intakt bleibt. Diese Kombination von Eigenschaften ermöglicht es ihm, kritische Funktionen in Hochtemperaturanwendungen wie Vakuumöfen zu erfüllen, wo die meisten anderen Materialien, insbesondere Metalle, schmelzen, sich verformen oder reagieren würden.

Der Wert von Graphit liegt nicht nur in seiner Hitzebeständigkeit; es ist die Vielseitigkeit des Materials. Es kann gleichzeitig als Heizelement, strukturelle Stütze und Wärmeisolator innerhalb desselben Ofens dienen – eine Leistung, die es für moderne industrielle Hochtemperaturprozesse unverzichtbar macht.

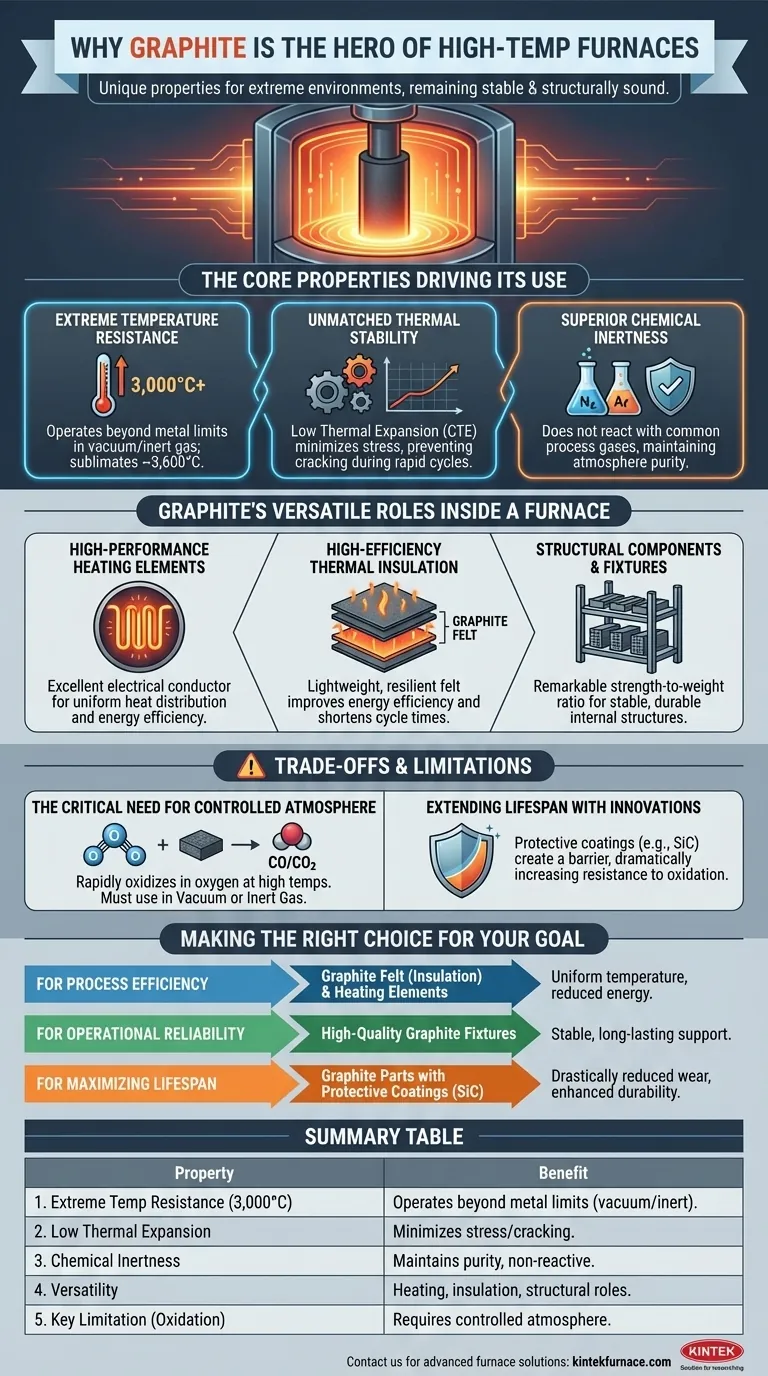

Die Kerneigenschaften, die die Verwendung von Graphit bestimmen

Um zu verstehen, warum Graphit im Ofendesign so dominant ist, müssen Sie zunächst seine grundlegenden Materialeigenschaften würdigen. Diese Eigenschaften wirken zusammen, um Zuverlässigkeit und Leistung unter Bedingungen zu liefern, die schwächere Materialien zerstören würden.

Extreme Temperaturbeständigkeit

Graphit hat bei atmosphärischem Druck keinen traditionellen Schmelzpunkt. Stattdessen sublimiert es (geht direkt vom festen in den gasförmigen Zustand über) bei einer unglaublich hohen Temperatur von etwa 3.600 °C.

Dies ermöglicht es ihm, in Inertgas- oder Vakuumatmosphären bei Temperaturen von bis zu 3.000 °C effektiv zu arbeiten, weit über den Betriebsgrenzen der meisten Metalle und Keramiken.

Unübertroffene thermische Stabilität

Die Reaktion eines Materials auf Hitze ist genauso wichtig wie seine Beständigkeit dagegen. Hier glänzt Graphit mit einem geringen Wärmeausdehnungskoeffizienten (CTE).

Das bedeutet, dass es sich beim Erhitzen nur sehr wenig ausdehnt. Diese Stabilität minimiert innere Spannungen und verhindert Rissbildung oder Verformung bei schnellen Temperaturzyklen, wodurch die Lebensdauer der Komponenten gewährleistet wird.

Überlegene chemische Inertheit

In den kontrollierten Umgebungen von Vakuumöfen sind Prozessgase wie Stickstoff und Argon üblich. Graphit wird für seine chemische Inertheit geschätzt, was bedeutet, dass es nicht mit diesen Gasen reagiert.

Diese chemische Stabilität ist entscheidend für die Aufrechterhaltung der Reinheit der Prozessatmosphäre und der Integrität der Ofenkomponenten selbst.

Die vielseitigen Rollen von Graphit im Ofen

Die Eigenschaften von Graphit ermöglichen es, es zu mehreren unterschiedlichen Komponenten zu konstruieren, die jeweils eine entscheidende Rolle für den Betrieb und die Effizienz des Ofens spielen.

Als Hochleistungs-Heizelemente

Graphit ist ein ausgezeichneter elektrischer Leiter, was ihm die Funktion eines Widerstandsheizelements ermöglicht. Seine hohe Wärmeleitfähigkeit sorgt dafür, dass die Wärme gleichmäßig in der gesamten Ofenkammer verteilt wird.

Dies führt zu einer konsistenten Verarbeitung, hoher Energieeffizienz und zuverlässiger, wiederholbarer Leistung für Anwendungen wie Wärmebehandlung und Sintern.

Als hocheffiziente Wärmeisolierung

In Form von Graphitfilz wird das Material zu einem außergewöhnlichen Isolator. Dieses leichte, widerstandsfähige Material hält die Wärme effektiv in der heißen Zone des Ofens zurück.

Durch die Verhinderung von Wärmeverlust verbessert Graphitfilz die Energieeffizienz des Ofens dramatisch, reduziert den Stromverbrauch und verkürzt die Zykluszeiten.

Als Strukturkomponenten und Vorrichtungen

Graphit besitzt ein bemerkenswertes Verhältnis von Festigkeit zu Gewicht bei hohen Temperaturen. Dies macht es zum idealen Material für interne Ofenstrukturen.

Es wird zur Herstellung von Vorrichtungen, Rosten und Halterungen verwendet, die Werkstücke während der Verarbeitung stützen. Sein geringes Gewicht macht diese Komponenten für Bediener einfacher und sicherer zu handhaben, wodurch Arbeitskosten und Verschleiß reduziert werden.

Die Kompromisse und Einschränkungen verstehen

Obwohl Graphit ein überlegenes Material ist, ist seine Anwendung nicht ohne kritische Überlegungen. Das Verständnis seiner Haupteinschränkung ist der Schlüssel zu seiner erfolgreichen Nutzung.

Die kritische Notwendigkeit einer kontrollierten Atmosphäre

Die größte Schwachstelle von Graphit ist die Oxidation. In Gegenwart von Sauerstoff bei hohen Temperaturen verbrennt und zersetzt sich Graphit schnell und wandelt sich in CO- und CO2-Gas um.

Aus diesem Grund werden Graphitkomponenten fast ausschließlich in Vakuumöfen oder mit Inertgas gefüllten Öfen verwendet. Sie sind nicht für Hochtemperaturanwendungen in offener Luft oder sauerstoffreichen Umgebungen geeignet.

Verlängerung der Lebensdauer durch moderne Innovationen

Um den Verschleiß auch in Umgebungen mit Spuren von Sauerstoff zu mindern, werden moderne Graphitkomponenten oft mit Schutzbeschichtungen versehen.

Beispielsweise kann eine Siliziumkarbid (SiC)-Beschichtung auf die Graphitoberfläche aufgetragen werden. Dies erzeugt eine Barriere, die den Oxidationswiderstand dramatisch erhöht, die Betriebsdauer der Komponente verlängert und die Ofenzuverlässigkeit verbessert.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Form und Anwendung von Graphit, die Sie priorisieren, hängt von Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie Graphitfilz für überlegene Wärmeisolierung und Graphitheizelemente für gleichmäßige Temperaturkontrolle und reduzierten Energieverbrauch.

- Wenn Ihr Hauptaugenmerk auf der Betriebszuverlässigkeit liegt: Investieren Sie in hochwertige Graphitvorrichtungen und Strukturkomponenten, die eine stabile, langlebige Unterstützung für Werkstücke bieten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Komponenten liegt: Spezifizieren Sie Graphitteile mit Schutzbeschichtungen, wie Siliziumkarbid, um den Verschleiß durch Oxidation drastisch zu reduzieren und die Haltbarkeit zu verbessern.

Letztendlich ist Graphit das ermöglichende Material, das die moderne, leistungsstarke Hochtemperaturfertigung möglich macht.

Zusammenfassungstabelle:

| Wesentliche Eigenschaft | Vorteil bei Ofenanwendungen |

|---|---|

| Extreme Temperaturbeständigkeit (bis zu 3.000 °C) | Betrieb über den Metallgrenzen; ideal für Vakuum-/Inertgasatmosphären. |

| Geringe Wärmeausdehnung | Minimiert Spannungen und Rissbildung bei schnellen Temperaturzyklen. |

| Chemische Inertheit | Erhält die Reinheit; reagiert nicht mit Prozessgasen wie Stickstoff oder Argon. |

| Vielseitigkeit | Dient als Heizelement, Wärmeisolator (Graphitfilz) und Strukturvorrichtung. |

| Wesentliche Einschränkung | Erfordert kontrollierte Atmosphäre (Vakuum/Inertgas), um Oxidation zu verhindern. |

Sind Sie bereit, die unvergleichlichen Eigenschaften von Graphit in Ihren Hochtemperaturprozessen zu nutzen?

Bei KINTEK kombinieren wir außergewöhnliche Forschung und Entwicklung mit hausinterner Fertigung, um fortschrittliche Ofenlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen oder CVD/PECVD-Systeme benötigen, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Ofen mit maximaler Effizienz, Zuverlässigkeit und Langlebigkeit arbeitet.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Graphit-basierten Komponenten und Hochtemperatur-Expertise die Leistung Ihres Labors verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz