Der grundlegende Grund, warum die Elektrifizierung indirekt beheizter Drehrohröfen einfacher ist, liegt darin, dass sie den Austausch einer externen Wärmequelle durch eine andere erfordert. Da das Heizsystem physisch von dem zu verarbeitenden Material getrennt ist, ist die Umstellung primär eine thermotechnische Herausforderung und keine komplexe Prozessneugestaltung. Die interne Chemie und Mechanik des Ofens bleiben weitgehend unbeeinflusst.

Der Kernunterschied liegt im Ort der Wärmequelle. Bei einem indirekt beheizten Ofen wird die Wärme von außen auf die rotierende Schale aufgebracht, ähnlich wie beim Erhitzen eines Topfes auf einem Herd. Die Elektrifizierung ist so einfach wie der Austausch eines Gasbrenners durch ein elektrisches Heizelement, wohingegen die Elektrifizierung eines direkt beheizten Ofens eine Neukonstruktion der gesamten internen Prozessumgebung erfordert.

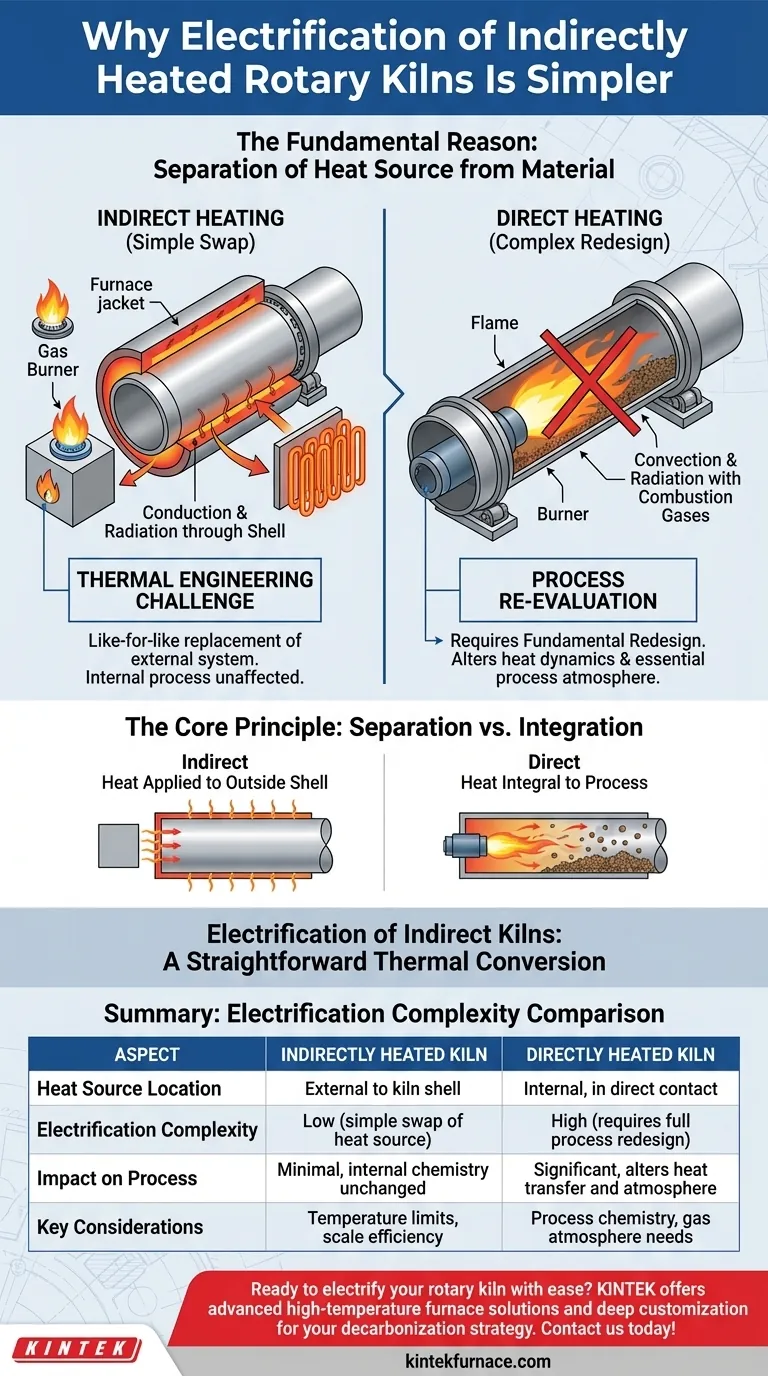

Das Kernprinzip: Trennung vs. Integration

Um zu verstehen, warum diese Umstellung einfacher ist, müssen Sie zunächst zwischen den beiden primären Methoden zur Beheizung eines Drehrohrofens unterscheiden. Die Unterscheidung bestimmt den gesamten Umfang eines Elektrifizierungsprojekts.

Wie indirekte Beheizung funktioniert

In einem indirekt beheizten Ofen torkelt das Material in einem rotierenden Rohr. Die Wärmequelle, traditionell fossile Brennstoffbrenner, befindet sich außerhalb dieses Rohrs, oft in einem isolierten Ofen oder Mantel.

Die Wärme wird durch Leitung und Strahlung durch die Metallwand des Ofenmantels auf das Material im Inneren übertragen. Die Verbrennungsgase der Brenner kommen niemals mit dem Prozessmaterial in Kontakt.

Wie direkte Beheizung funktioniert

In einem direkt beheizten Ofen feuert ein großer Brenner eine Flamme direkt in das rotierende Rohr. Die heißen Verbrennungsgase strömen durch den Ofen und kommen direkt mit dem Prozessmaterial in Kontakt.

Hier ist die Wärmequelle ein integraler Bestandteil der Prozessumgebung. Die Gase übertragen Wärme durch Konvektion und Strahlung, und ihre chemische Zusammensetzung (z. B. CO2, H2O, überschüssiger Sauerstoff) beeinflusst direkt die im Inneren ablaufenden Reaktionen.

Die technische Realität der Elektrifizierung

Dieser grundlegende Konstruktionsunterschied schafft zwei grundverschiedene technische Herausforderungen, wenn ein Übergang von fossilen Brennstoffen zu Elektrizität in Betracht gezogen wird.

Der „einfache Austausch“ indirekter Öfen

Bei der Elektrifizierung eines indirekt beheizten Ofens handelt es sich im Wesentlichen um einen gleichwertigen Ersatz des externen Heizsystems. Die Gasbrenner werden entfernt und elektrische Widerstandsheizelemente an ihrer Stelle installiert.

Der interne Prozess ist unabhängig von der externen Wärmequelle. Solange der Ofenmantel die gleiche Zieltemperatur erreicht, bleibt das Ergebnis für das Material im Inneren konsistent.

Die komplexe Neugestaltung direkter Öfen

Die Elektrifizierung eines direkt beheizten Ofens ist kein einfacher Austausch. Man kann nicht einfach ein elektrisches Element an die Stelle setzen, wo früher die Flamme war.

Dies würde den Prozess grundlegend verändern, indem der Strom heißer Gase entfernt wird. Dies ändert die Wärmeübertragungsdynamik und, noch kritischer, eliminiert die spezifische chemische Atmosphäre, die durch die Brennstoffverbrennung entsteht und oft für die gewünschte Materialumwandlung unerlässlich ist. Eine erfolgreiche Umstellung erfordert eine vollständige Neubewertung und Neugestaltung des Prozesses.

Die Kompromisse verstehen

Obwohl der Weg für indirekte Öfen einfacher ist, birgt er kritische Überlegungen.

Wesentliche Einschränkung: Maximale Temperatur

Die primäre Einschränkung besteht darin, ob elektrische Heizelemente die erforderlichen Prozesstemperaturen erreichen und aufrechterhalten können. Obwohl moderne Elemente sehr leistungsfähig sind, können sehr Hochtemperaturanwendungen (über 1100-1200 °C) eine Herausforderung darstellen und spezielle, kostspielige Materialien für die Elemente und den Ofenmantel erfordern.

Skalierung und Wärmeübertragung

Die indirekte Beheizung beruht auf der Wärmeübertragung durch die Ofenwand. Mit zunehmendem Durchmesser eines Ofens wächst sein Volumen schneller als seine Oberfläche. Dies kann es schwierig machen, Material in sehr großem Maßstab effizient und gleichmäßig indirekt zu beheizen, eine Einschränkung, die unabhängig davon besteht, ob die Wärmequelle Gas oder elektrisch ist.

Anwendung auf Ihre Dekarbonisierungsstrategie

Ihr Ansatz zur Elektrifizierung hängt vollständig von der bestehenden Konstruktion Ihres Ofens und Ihren Prozessanforderungen ab.

- Wenn Sie einen bestehenden indirekten Ofen betreiben: Ihre primäre Herausforderung wird darin bestehen, ein elektrisches Heizsystem zu finden und zu integrieren, das Ihr aktuelles Temperaturprofil und Ihren Betriebszyklus anpassen kann.

- Wenn Ihr Prozess eine spezifische Gasatmosphäre aus direkter Befeuerung erfordert: Die Elektrifizierung ist ein erhebliches Unterfangen, das eine grundlegende Neugestaltung Ihrer Prozesschemie und Wärmeübertragungsmethoden erfordert.

- Wenn Sie einen neuen Prozess entwickeln: Ein indirekt beheizter Elektroofen bietet einen risikoärmeren, gut verstandenen Weg zur Dekarbonisierung, sofern seine Temperatur- und Größeneinschränkungen für Ihre Ziele geeignet sind.

Das Verständnis der Grenze zwischen Ihrer Wärmequelle und Ihrem Prozess ist der erste Schritt zu einem erfolgreichen und effizienten Elektrifizierungsprojekt.

Übersichtstabelle:

| Aspekt | Indirekt beheizter Ofen | Direkt beheizter Ofen |

|---|---|---|

| Ort der Wärmequelle | Außerhalb des Ofenmantels | Innen, in direktem Kontakt mit dem Material |

| Komplexität der Elektrifizierung | Niedrig (einfacher Austausch der Wärmequelle) | Hoch (erfordert vollständige Prozessneugestaltung) |

| Auswirkungen auf den Prozess | Minimal, interne Chemie unverändert | Signifikant, verändert Wärmeübertragung und Atmosphäre |

| Wichtige Überlegungen | Temperaturgrenzen, Skaleneffizienz | Prozesschemie, Anforderungen an die Gasatmosphäre |

Bereit, Ihren Drehrohrofen mühelos zu elektrifizieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie einen indirekten Ofen aufrüsten oder eine komplexe Prozessneugestaltung in Angriff nehmen, unser Fachwissen sichert eine effiziente Dekarbonisierung und verbesserte Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Elektrifizierungsstrategie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung