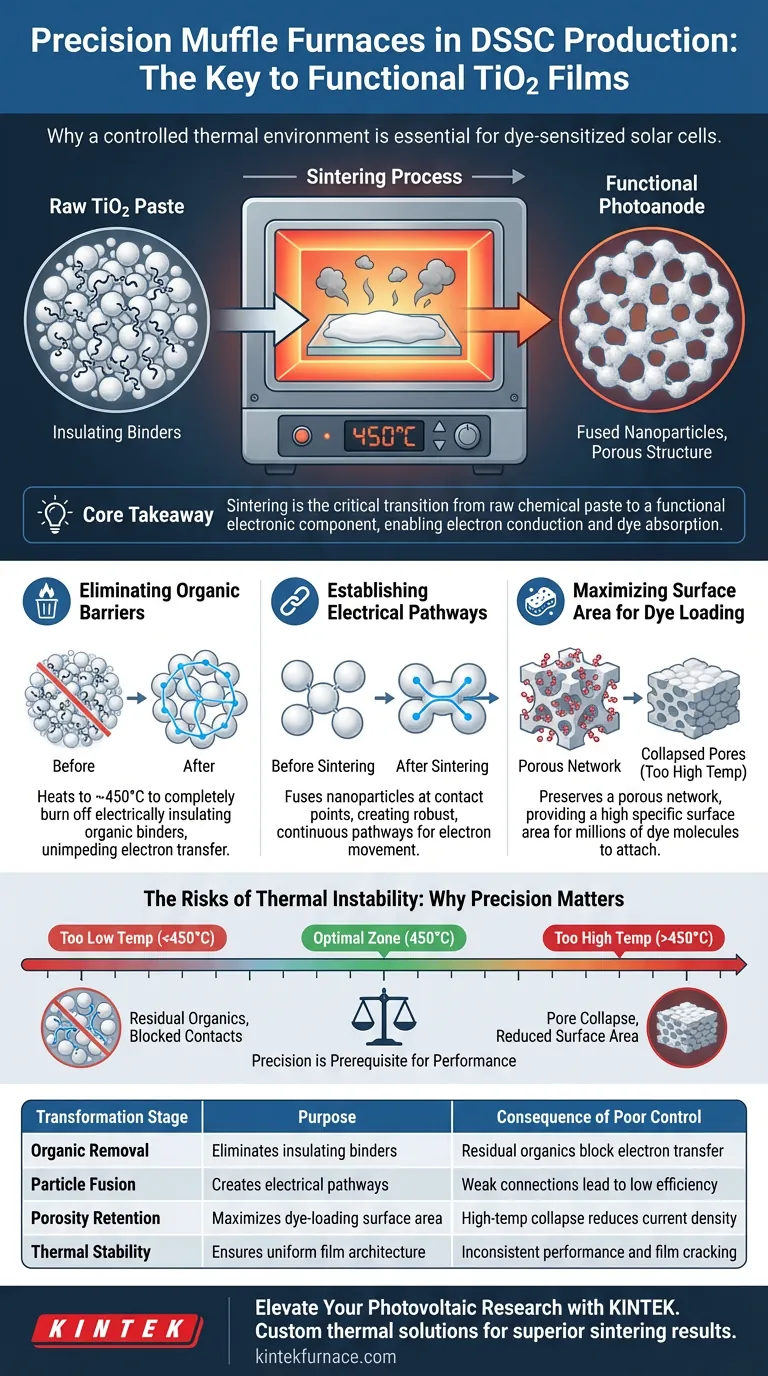

Ein Präzisionsmuffelofen ist für die Herstellung von farbstoffsensibilisierten Solarzellen unerlässlich, da er die streng kontrollierte thermische Umgebung bietet, die erforderlich ist, um rohe TiO2-Paste in eine funktionale Hochleistungs-Fotoanode umzuwandeln. Durch das Sintern des Materials bei etwa 450 Grad Celsius stellt der Ofen die vollständige Entfernung organischer Zusatzstoffe sicher und verschmilzt gleichzeitig Nanopartikel, um einen mechanisch stabilen, elektrisch leitfähigen Film zu erzeugen.

Kernbotschaft Der Sinterprozess ist der entscheidende Übergang von einer rohen chemischen Paste zu einer funktionellen elektronischen Komponente. Er eliminiert isolierende organische Bindemittel und schafft ein robustes, poröses Netzwerk verbundener Nanopartikel, das direkt für die Fähigkeit der Solarzelle verantwortlich ist, Farbstoff zu absorbieren und Elektronen zu leiten.

Die entscheidenden Transformationen während des Sinterprozesses

Um die Notwendigkeit dieser Ausrüstung zu verstehen, muss man über die einfache Wärmeanwendung hinausblicken. Der Ofen ermöglicht drei verschiedene physikalische und chemische Veränderungen, die die Qualität der endgültigen Solarzelle bestimmen.

Entfernung organischer Barrieren

Rohe TiO2-Paste wird mit organischen Bindemitteln formuliert, um ihr die richtige Konsistenz für den Druck oder die Beschichtung zu verleihen. Diese organischen Verbindungen sind jedoch elektrisch isolierend.

Der Präzisionsofen erhitzt den Film auf etwa 450 °C, um diese Bindemittel vollständig auszubrennen. Die Entfernung dieser organischen Stoffe ist nicht verhandelbar; wenn sie verbleiben, behindern sie den Elektronentransfer und verringern drastisch die Effizienz der Zelle.

Schaffung elektrischer Pfade

Vor dem Sintern sitzen die TiO2-Nanopartikel lediglich nebeneinander. Damit die Zelle funktioniert, müssen Elektronen durch den Film wandern können.

Die Hochtemperaturbehandlung bewirkt, dass die Partikel an ihren Kontaktpunkten leicht verschmelzen. Diese Bildung von "robusten elektrischen Kontakten" schafft einen kontinuierlichen Pfad für Elektronen, um von den Farbstoffmolekülen zum leitfähigen Glas-Substrat zu gelangen.

Maximierung der Oberfläche für die Farbstoffbeladung

Die Leistung einer farbstoffsensibilisierten Solarzelle kommt von den Farbstoffmolekülen, die auf dem TiO2 adsorbiert sind. Um die Leistung zu maximieren, müssen Sie die Anzahl der Farbstoffmoleküle maximieren.

Der Ofen erhält eine poröse Netzwerkstruktur im Film aufrecht. Diese Porosität gewährleistet eine hohe spezifische Oberfläche, die Millionen von Ankerpunkten für Farbstoffmoleküle bietet, was die Lichtabsorptionseffizienz der Zelle direkt erhöht.

Verständnis der Kompromisse: Warum Präzision wichtig ist

Die Verwendung eines Standardofens führt oft zu Fehlern; die spezifische Anforderung an einen Präzisions-Muffelofen ergibt sich aus dem empfindlichen Gleichgewicht, das während des Erhitzens erforderlich ist.

Die Risiken thermischer Instabilität

Wenn die Temperatur schwankt oder das Heizprofil inkonsistent ist, schlägt die Architektur des Films fehl.

Wenn die Temperatur zu niedrig ist: Die organischen Bindemittel zersetzen sich nicht vollständig, wodurch Rückstände zurückbleiben, die den elektrischen Kontakt blockieren und die Haftung verringern.

Wenn die Temperatur zu hoch ist: Die poröse Struktur kann kollabieren, da die Partikel zu aggressiv verschmelzen (Verdichtung). Dies zerstört die für den Farbstoff benötigte Oberfläche, was zu einer Solarzelle führt, die nur sehr wenig Strom erzeugt.

Die richtige Wahl für Ihren Prozess treffen

Die Sinterphase ist der entscheidende Moment für die Qualität der Fotoanode. Ihre Heizstrategie sollte von Ihren spezifischen Leistungskennzahlen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Effizienz liegt: Stellen Sie sicher, dass Ihr Ofenprofil die Zieltemperatur gleichmäßig erreicht, um starke interpartikuläre Verbindungen ohne Restorganik zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Stromdichte (Jsc) liegt: Priorisieren Sie präzise Temperaturobergrenzen, um Porenbildung zu verhindern und eine maximale Oberfläche für die Farbstoffadsorption zu gewährleisten.

Präzision bei der thermischen Behandlung ist kein Luxus; sie ist die Voraussetzung für ein funktionierendes photovoltaisches Gerät.

Zusammenfassungstabelle:

| Transformationsstufe | Zweck | Folgen schlechter Kontrolle |

|---|---|---|

| Organische Entfernung | Eliminiert isolierende Bindemittel | Restorganische Stoffe blockieren Elektronentransfer |

| Partikelverschmelzung | Schafft elektrische Pfade | Schwache Verbindungen führen zu geringer Effizienz |

| Porositätserhaltung | Maximiert die Oberfläche für die Farbstoffbeladung | Hochtemperaturkollaps reduziert die Stromdichte |

| Thermische Stabilität | Gewährleistet eine gleichmäßige Filmarchitektur | Inkonsistente Leistung und Filmrissbildung |

Verbessern Sie Ihre Photovoltaikforschung mit KINTEK

Präzision bei der thermischen Behandlung ist das Fundament der Hochleistungs-Solartechnologie. Bei KINTEK verstehen wir, dass selbst eine geringfügige Temperaturschwankung die Leitfähigkeit und Porosität Ihres TiO2-Films beeinträchtigen kann.

Gestützt auf fachkundige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an die strengen Anforderungen der Herstellung von farbstoffsensibilisierten Solarzellen angepasst werden können. Ob Sie elektrische Kontakte optimieren oder die Oberfläche maximieren möchten, unsere Labor-Hochtemperaturöfen bieten die gleichmäßige Erwärmung und präzise Kontrolle, die Ihre Innovation erfordert.

Sind Sie bereit, überlegene Sinterergebnisse zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Heather Flint, María Quintana. Betanin dye extracted from ayrampo ( <i>Opuntia soehrensii</i> ) seeds to develop dye-sensitized solar cells. DOI: 10.1039/d3ra08010b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Hochtemperatur-Boxwiderstandsofen für die Fehleranalyse unerlässlich? Beherrschen Sie TGO-Wachstum und isotherme Tests

- Welche Vorteile bieten programmierbare Steuerungen in einem Muffelofen? Erschließen Sie Präzision und Automatisierung für Ihr Labor

- Was ist die Alternative zu einem Muffelofen? Wählen Sie den richtigen Hochtemperaturofen für Ihren Prozess

- Welche Rollen spielen ein Muffelofen und ein UV-Spektrophotometer bei der Bestimmung des Ligningehalts von Holz?

- Welche Prozessbedingungen muss ein Muffelofen für die CoNiCrAlY-Oxidation erfüllen? Gewährleistung präziser Hochtemperaturstabilität

- Was sind die wichtigsten Anwendungen von Muffelöfen? Erschließen Sie Präzision und Reinheit bei Hochtemperaturprozessen

- Was sind die typischen Anwendungen eines Muffelofens? Präzision und Reinheit in Hochtemperaturprozessen erreichen

- Was sind die wichtigsten Designmerkmale von Kammeröfen? Entdecken Sie Hochleistungs- und sichere thermische Prozesse