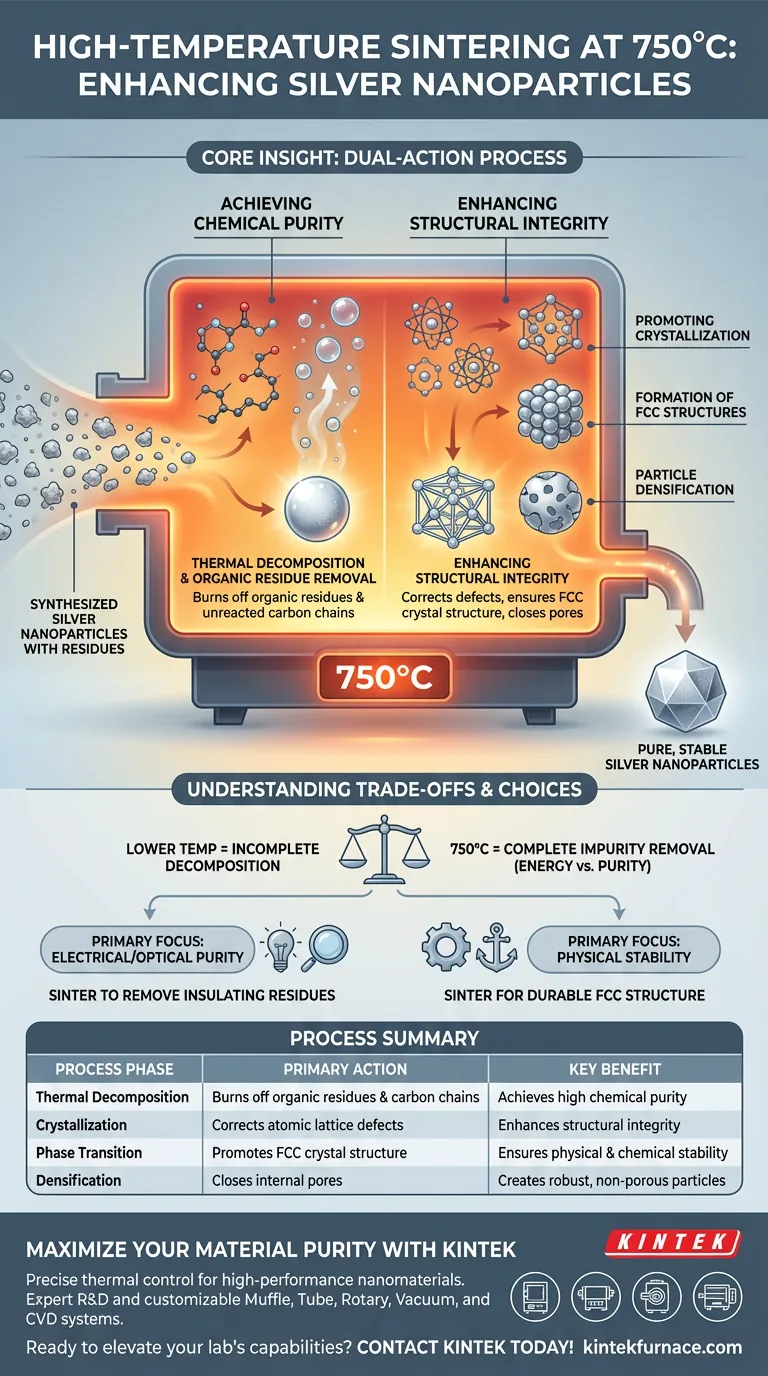

Ein Hochtemperatur-Sinterofen, der bei 750°C arbeitet, wird hauptsächlich zur Reinigung der Nanopartikeloberfläche und zur Stabilisierung ihrer inneren Kristallstruktur verwendet. Diese Wärmebehandlung löst die Zersetzung von restlichen organischen Materialien und biologischen Verunreinigungen aus und stellt sicher, dass die resultierenden Silber-Nanopartikel chemisch rein und strukturell einwandfrei sind.

Kernbotschaft: Das Sintern bei dieser spezifischen Temperatur ist ein zweifach wirkender Prozess: Es wirkt als Reinigungsmittel, indem es kohlenstoffbasierte Verunreinigungen verbrennt, und als struktureller Architekt, indem es die Silberatome zu einer stabilen, dichten Anordnung zwingt.

Erreichung chemischer Reinheit

Entfernung organischer Rückstände

Bei der chemischen Synthese von Silber-Nanopartikeln werden verschiedene Vorläufer und Stabilisatoren verwendet.

Eine Schlüsselfunktion der 750°C-Umgebung ist die Auslösung der thermischen Zersetzung. Dies verbrennt effektiv organische Rückstände und biologische Verunreinigungen, die während der anfänglichen Präparation an der Oberfläche der Nanopartikel haften.

Beseitigung von Nebenprodukten

Die hohe thermische Energie zielt auf spezifische Synthese-Nebenprodukte ab.

Insbesondere werden unreagierte Kohlenstoffketten beseitigt. Die Entfernung dieser Verunreinigungen ist unerlässlich, um zu verhindern, dass sie die endgültigen elektrischen oder optischen Eigenschaften des Materials beeinträchtigen.

Verbesserung der strukturellen Integrität

Förderung der Kristallisation

Über die Reinigung hinaus dient die Wärme als Aktivierungsenergie für die Silberatome selbst.

Der Sinterprozess verbessert die allgemeine Kristallisation der Nanopartikel. Er korrigiert Defekte im Atomgitter, die sich während der schnellen Ausfällungsphasen der Synthese gebildet haben könnten.

Bildung kubisch-flächenzentrierter Strukturen

Die Schwelle von 750°C fördert eine spezifische, hochstabile atomare Anordnung.

Sie treibt das Silber dazu an, eine kubisch-flächenzentrierte (FCC) Kristallstruktur anzunehmen. Diese spezifische Phase ist entscheidend, um sicherzustellen, dass das Material die erwartete physikalische und chemische Stabilität aufweist, die metallischem Silber eigen ist.

Partikelverdichtung

Schließlich reguliert die Wärme die physikalische Dichte des Materials.

Der Prozess erleichtert die Partikelverdichtung, schließt innere Poren und sorgt dafür, dass die Nanopartikel solide und robust und nicht porös oder zerbrechlich sind.

Verständnis der Prozesskompromisse

Die Notwendigkeit hoher thermischer Energie

Während niedrigere Temperaturen eine gewisse Trocknung bewirken können, scheitern sie oft daran, komplexe organische Ketten vollständig zu zersetzen.

Die spezifische Wahl von 750°C ist ein Kompromiss, der die vollständige Entfernung von Verunreinigungen gegenüber der Energieeinsparung bevorzugt. Eine niedrigere Temperatur würde wahrscheinlich Kohlenstoffrückstände hinterlassen, die die Leistung der Nanopartikel beeinträchtigen.

Präzision vs. Aggregation

Während das Hauptziel die Verdichtung ist, muss die thermische Verarbeitung sorgfältig kontrolliert werden.

Wie in breiteren thermischen Verarbeitungskontexten festgestellt, liefert hohe Wärme Aktivierungsenergie. Sie muss jedoch bei einer konstanten Temperatur gehalten werden, um Gleichmäßigkeit zu gewährleisten; Schwankungen könnten zu ungleichmäßigem Kristallwachstum oder unvollständiger Phasenumwandlung führen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob dieser spezifische Nachbearbeitungsschritt für Ihr Material erforderlich ist, berücksichtigen Sie Ihre Endanwendungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf elektrischer oder optischer Reinheit liegt: Sie müssen Hochtemperatursintern verwenden, um die vollständige Entfernung von isolierenden organischen Rückständen und Kohlenstoffketten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf physikalischer Stabilität liegt: Sie sollten sich auf diesen Prozess verlassen, um den Übergang zu einer dauerhaften kubisch-flächenzentrierten Kristallstruktur zu erzwingen.

Hochtemperatursintern ist der entscheidende Schritt, der rohen synthetisierten Niederschlag in leistungsstarke, funktionale Silber-Nanomaterialien verwandelt.

Zusammenfassungstabelle:

| Prozessphase | Primäre Aktion | Hauptvorteil |

|---|---|---|

| Thermische Zersetzung | Verbrennt organische Rückstände & Kohlenstoffketten | Erreicht hohe chemische Reinheit |

| Kristallisation | Korrigiert Defekte im Atomgitter | Verbessert die strukturelle Integrität |

| Phasenumwandlung | Fördert FCC-Kristallstruktur | Gewährleistet physikalische & chemische Stabilität |

| Verdichtung | Schließt innere Poren | Erzeugt robuste, nicht poröse Partikel |

Maximieren Sie die Reinheit Ihres Materials mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einer kontaminierten Probe und einem Hochleistungs-Nanomaterial. KINTEK bietet branchenführende Hochtemperatur-Sinterlösungen, die für fortgeschrittene Forschung und industrielle Anwendungen maßgeschneidert sind.

Mit Unterstützung von Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um Ihre spezifischen Temperaturschwellen und Atmosphärenanforderungen zu erfüllen. Ob Sie die Synthese von Silber-Nanopartikeln perfektionieren oder die nächste Generation von Keramiken entwickeln, unsere Labor-Hochtemperaturöfen gewährleisten die thermische Stabilität und gleichmäßige Wärmeübertragung, die Sie benötigen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Muneeb Irshad, Martin Motola. Harnessing bio-based chelating agents for sustainable synthesis of AgNPs: Evaluating their inherent attributes and antimicrobial potency in conjunction with honey. DOI: 10.1016/j.heliyon.2024.e31424

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die typischen Spezifikationen für Labor-Boxöfen? Finden Sie die perfekte Lösung für Ihre Materialbearbeitung

- Warum ist die Eingangsspannung ein wichtiger Faktor bei der Auswahl eines Muffelofens? Gewährleistung von Sicherheit und Leistung für Ihr Labor

- Was sind die gängigen Anwendungen von Tischöfen? Erschließen Sie Präzision in der Materialwissenschaft und darüber hinaus

- Warum ist eine Umgebung von 550°C in einem Muffelofen für AC/ZnO-Nanokomposite notwendig? Optimale Kristallinität erreichen

- Welche Sicherheitsfunktionen sind bei einem Muffelofen wichtig? Gewährleisten Sie Laborsicherheit mit fortschrittlichen Schutzsystemen

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Herstellung einer BiVO4-Keimschicht? Leitfaden für die Experten-Synthese

- Was sind die Kernziele der Verwendung eines Hochtemperatur-Muffelofens? Erzielung robuster Nano-Hydroxylapatit-Beschichtungen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von Bouligand-Keramikaerogel? Wesentliche Keramisierung & Verfestigung