Im Wesentlichen ist ein hoher Schmelzpunkt für ein Keramikheizelement wünschenswert, da er direkt die maximale Betriebstemperatur des Elements bestimmt. Dies ermöglicht es ihm, sicher und effizient intensive Wärme zu erzeugen, ohne zu schmelzen, was zu einem katastrophalen Ausfall führen würde.

Der grundlegende Zweck eines Heizelements ist es, extrem heiß zu werden, ohne sich selbst zu zerstören. Ein hoher Schmelzpunkt bietet die wesentliche Sicherheitsreserve und stellt sicher, dass das Element weit über seiner erforderlichen Betriebstemperatur hinaus physikalisch stabil und funktionsfähig bleibt.

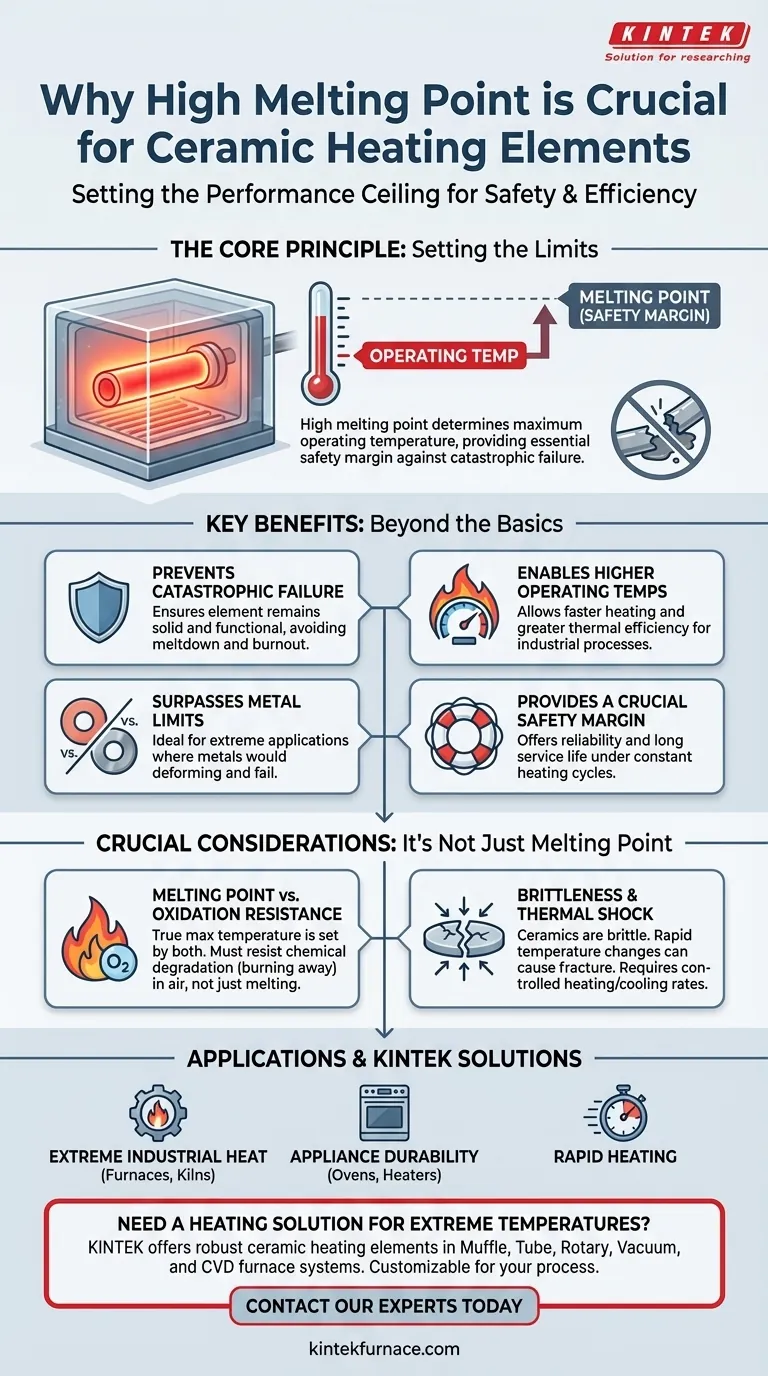

Das Kernprinzip: Festlegung der Leistungsgrenze

Der Schmelzpunkt eines Materials ist eine grundlegende physikalische Grenze. Für eine speziell zur Wärmeerzeugung entwickelte Komponente ist diese Grenze der wichtigste Faktor, der ihre Leistung und Zuverlässigkeit bestimmt.

Verhinderung katastrophaler Ausfälle

Die häufigste Ausfallart bei jedem Heizelement ist das "Durchbrennen", das auftritt, wenn es eine Temperatur erreicht, die seine strukturelle Integrität beeinträchtigt.

Ein hoher Schmelzpunkt stellt sicher, dass die Keramik ein stabiler Feststoff bleibt, auch wenn sie rot glüht. Dies verhindert, dass sich das Element verformt, verflüssigt und schließlich den Stromkreis unterbricht.

Ermöglichung höherer Betriebstemperaturen

Der Hauptvorteil einer hohen Betriebstemperatur ist die Effizienz. Je heißer ein Element werden kann, desto mehr Wärmeenergie kann es an seine Umgebung abstrahlen und leiten.

Dies ermöglicht es Geräten wie Industrieöfen, Brennöfen und Hochleistungsöfen, ihre Zieltemperaturen schnell und effektiv zu erreichen.

Der klare Vorteil gegenüber Metallen

Obwohl viele Metalle ausgezeichnete Leiter sind, schaffen ihre relativ niedrigeren Schmelzpunkte eine Leistungsgrenze, die Keramiken leicht übertreffen.

Deshalb sind Keramiken das Material der Wahl für die anspruchsvollsten Hochtemperaturanwendungen, bei denen metallische Elemente einfach schmelzen und versagen würden.

Verständnis der wichtigsten Überlegungen

Ein hoher Schmelzpunkt ist die wichtigste Eigenschaft, aber er funktioniert nicht isoliert. Andere Materialeigenschaften sind für die reale Leistung entscheidend.

Schmelzpunkt vs. Oxidationsbeständigkeit

Die tatsächliche maximale Betriebstemperatur wird durch zwei Faktoren bestimmt: den Schmelzpunkt und die Oxidationsbeständigkeit des Materials.

In Gegenwart von Luft können sich einige Materialien chemisch zersetzen oder "wegbrennen" bei Temperaturen weit unter ihrem Schmelzpunkt. Ein überlegenes Keramikheizelement muss sowohl Hitze als auch chemischen Angriff widerstehen.

Sprödigkeit und thermischer Schock

Der Hauptkompromiss für die extreme Temperaturbeständigkeit von Keramiken ist ihre Sprödigkeit. Im Gegensatz zu Metallen, die sich biegen, können Keramiken reißen.

Ingenieure müssen Systeme entwickeln, die mit kontrollierten Geschwindigkeiten aufheizen und abkühlen, um thermische Schocks zu vermeiden, bei denen schnelle Temperaturänderungen dazu führen können, dass das Element bricht.

Anwendung auf Ihre Anwendung

Die Auswahl des richtigen Elements erfordert die Anpassung seiner Materialeigenschaften an die Anforderungen der Aufgabe.

- Wenn Ihr Hauptaugenmerk auf extremer industrieller Hitze liegt (Öfen, Brennöfen): Ein hoher Schmelzpunkt ist der nicht verhandelbare Ausgangspunkt für sowohl die Betriebsleistung als auch die Sicherheit.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit von Geräten liegt (Backöfen, Warmwasserbereiter): Ein hoher Schmelzpunkt bietet eine entscheidende Sicherheitsreserve und gewährleistet eine lange Lebensdauer unter ständigen Heiz- und Kühlzyklen.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen liegt: Wählen Sie ein Element, das nicht nur schnell eine hohe Temperatur erreichen kann, sondern auch so konstruiert ist, dass es den thermischen Schock beim Aufheizen aushält.

Letztendlich ist der hohe Schmelzpunkt die grundlegende Eigenschaft, die es einem Keramikheizelement ermöglicht, seinen Kernzweck sicher und zuverlässig zu erfüllen.

Zusammenfassungstabelle:

| Hauptvorteil | Warum es wichtig ist |

|---|---|

| Verhindert katastrophale Ausfälle | Stellt sicher, dass das Element fest und funktionsfähig bleibt und ein Schmelzen verhindert wird. |

| Ermöglicht höhere Betriebstemperaturen | Ermöglicht schnelleres Aufheizen und höhere thermische Effizienz. |

| Bietet eine entscheidende Sicherheitsreserve | Bietet Zuverlässigkeit und eine lange Lebensdauer unter intensiver Hitze. |

| Übertrifft die Grenzen von Metallelementen | Ideal für extreme Anwendungen, bei denen Metalle versagen würden. |

Benötigen Sie eine Heizlösung, die extreme Temperaturen bewältigen kann?

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme an, die alle robuste Keramikheizelemente für Hochtemperaturleistung und Langlebigkeit aufweisen. Unsere Labor-Hochtemperaturöfen sind anpassbar, um Ihre einzigartigen Prozessanforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Hochleistungs-Heizlösungen die Sicherheit und Effizienz Ihrer Anwendung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus