Die grundlegende Herausforderung der Abdichtung eines Drehrohrofens-Kalkofens ergibt sich aus seinem Kerndesign: Es handelt sich um einen massiven, rotierenden Zylinder, der bei extremen Temperaturen betrieben wird. Die Abdichtung des Spalts zwischen diesem sich bewegenden Ofenkörper und den stationären Ein- und Auslasshauben ist eine inhärente technische Schwierigkeit. Diese unvollkommene Abdichtung führt zu erheblichen Luftlecks, die direkt die thermische Effizienz reduzieren und den Brennstoffverbrauch drastisch erhöhen.

Eine schlechte Abdichtung in einem Drehrohrofen ist kein einfacher Wartungsfehler, sondern eine inhärente Konstruktionsherausforderung. Das daraus resultierende Luftleck erzeugt einen Dominoeffekt, der die Energiekosten in die Höhe treibt, den Betrieb erschwert und erhebliche Investitionen entweder in fortschrittliche Dichtungstechnologie oder hochqualifiziertes Personal zur Minderung der Verluste erfordert.

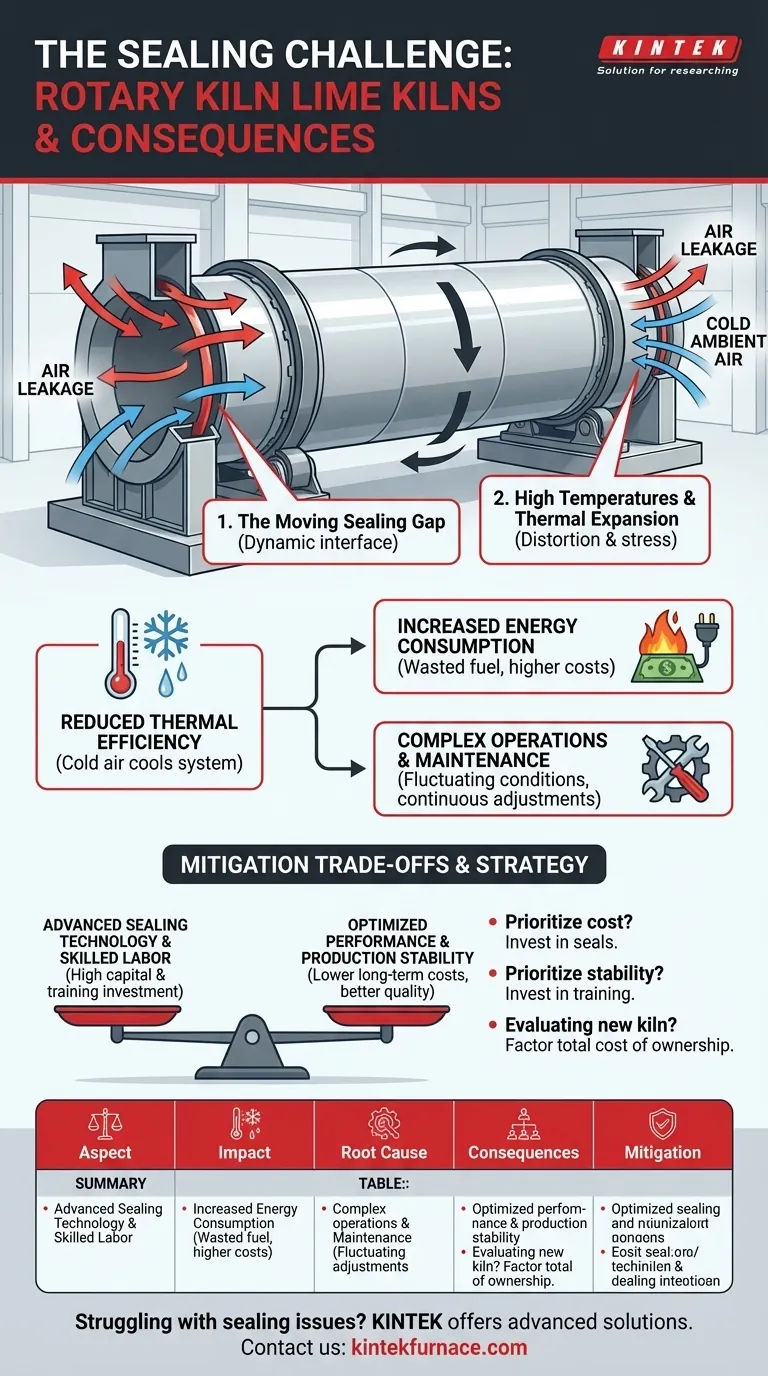

Die Grundursache: Eine inhärente Konstruktionsherausforderung

Die Schwierigkeit bei der Abdichtung eines Drehrohrofens ist kein Zeichen schlechter Fertigung, sondern eine Konsequenz seiner Betriebsphysik. Zwei Hauptfaktoren spielen dabei eine Rolle.

Der sich bewegende Dichtspalt

Ein Drehrohrofen ist in ständiger Bewegung und rotiert, um Material zu verarbeiten. Dies erzeugt einen dynamischen Spalt zwischen dem Ende des Ofenmantels und den stationären Hauben, wo Material eintritt und austritt. Eine dauerhafte, luftdichte Abdichtung an dieser massiven, sich bewegenden und abrasiven Schnittstelle zu schaffen, ist außergewöhnlich schwierig.

Hohe Temperaturen und thermische Ausdehnung

Der Ofen arbeitet bei sehr hohen Temperaturen, wodurch sich der Stahlmantel ausdehnt und zusammenzieht. Diese thermische Bewegung, kombiniert mit dem Eigengewicht des Ofens und mechanischen Belastungen, verursacht leichte Verformungen in der Kreisform des Mantels, wodurch eine perfekte, gleichmäßige Abdichtung nahezu unmöglich aufrechtzuerhalten ist.

Die Kaskade der Konsequenzen

Eine unzureichende Abdichtung ist kein geringfügiges Problem; sie löst eine Reihe von betrieblichen und finanziellen Problemen aus, die sich direkt auf das Ergebnis und die Stabilität der Anlage auswirken.

Reduzierte thermische Effizienz

Die primäre Folge von Luftlecks ist ein Verlust der thermischen Effizienz. Kalte Umgebungsluft wird in das Ofensystem gesaugt, während heißes Prozessgas entweicht. Dieser Eintritt kalter Luft kühlt die interne Umgebung ab und zwingt das System, mehr Brennstoff zu verbrennen, um die erforderliche Kalzinierungstemperatur aufrechtzuerhalten.

Erhöhter Energieverbrauch

Direkt verbunden mit der schlechten thermischen Effizienz ist der erhöhte Energieverbrauch die größte finanzielle Belastung. Jeder Kubikfuß Luft, der in den Ofen gelangt, muss beheizt werden, was verschwendeten Brennstoff und eine direkte Erhöhung der Betriebskosten bedeutet.

Komplexe Betriebs- und Wartungsprozesse

Der ständige Kampf gegen Lecks macht den Betrieb und die Wartung des Ofens komplexer. Es erfordert ein höheres Maß an Bedienkompetenz, um schwankende Temperaturen und Prozessbedingungen zu managen. Die Wartung wird zu einer kontinuierlichen Anstrengung, Dichtungskomponenten anzupassen oder zu ersetzen.

Die Abwägung der Minderungsstrategien verstehen

Die Behebung einer schlechten Dichtleistung ist keine einfache Lösung; sie beinhaltet erhebliche strategische und finanzielle Kompromisse. Die Lösungen selbst bringen neue Kosten und Komplexitäten mit sich.

Die Kosten für Upgrades

Um Luftlecks effektiv zu reduzieren, müssen Anlagen in fortschrittliche Dichtungssysteme investieren. Obwohl diese Technologien die Effizienz erheblich verbessern können, stellen sie eine beträchtliche Kapitalinvestition dar. Darüber hinaus erfordert ihre Installation Ausfallzeiten in der Produktion, was Renovierungszyklen verlängert und Opportunitätskosten verursacht.

Der Bedarf an Fachkräften

Ein Drehrohrofen ist eine komplexe Maschine, die qualifizierte Bediener und Wartungspersonal erfordert. Unsachgemäßer Betrieb oder verzögerte Wartung, insbesondere in Bezug auf die Dichtungen, kann schnell zu Geräteausfällen oder Produktionsunfällen führen. Dies erfordert eine kontinuierliche Investition in technische Schulungen und ein robustes Wartungsmanagement.

Das Risiko von Produktionsinstabilität

Das Versäumnis, die Ofenabdichtung ordnungsgemäß zu managen, kann zu einer instabilen Produktion führen. Schwankende Innentemperaturen können die Qualität und Konsistenz des endgültigen Kalkprodukts beeinträchtigen. In schweren Fällen können Geräteausfälle infolge schlechter Wartung zu ungeplanten Stillständen und erheblichen Produktionsausfällen führen.

Eine fundierte Entscheidung für Ihre Anlage treffen

Ihre Vorgehensweise bei der Ofenabdichtung muss mit Ihren primären Betriebszielen übereinstimmen. Es gibt keine einzelne Lösung, sondern nur eine ausgewogene Strategie, die auf die Bedürfnisse Ihrer Anlage zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Priorisieren Sie Investitionen in fortschrittliche Dichtungstechnologie und einen proaktiven Wartungsplan, um den Energieverlust durch Luftlecks direkt zu bekämpfen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebsstabilität und Sicherheit liegt: Investieren Sie stark in die Schulung der Bediener und etablieren Sie strenge Wartungsprotokolle, da menschliches Versagen und Nachlässigkeit wesentliche Faktoren für Geräteausfälle sind.

- Wenn Sie neue Ofentechnologie evaluieren: Prüfen Sie das vorgeschlagene Dichtungssystem genau und berücksichtigen Sie die langfristigen Kosten für Wartung, Energieverbrauch und spezialisierte Arbeitskräfte in Ihrer Gesamtkostenanalyse.

Indem Sie verstehen, dass die Ofenabdichtung ein strategisches Gleichgewicht aus Ausrüstung, Kosten und Können ist, können Sie Ihre Produktionsumgebung besser kontrollieren und Ihre Betriebsziele erreichen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Grundursache | Inhärente Konstruktionsherausforderung mit beweglichen Spalten und thermischer Ausdehnung |

| Konsequenzen | Reduzierte thermische Effizienz, erhöhter Energieverbrauch, komplexe Abläufe |

| Minderung | Fortschrittliche Dichtungstechnologie, Investitionen in Fachkräfte, proaktive Wartung |

Haben Sie Probleme mit Dichtungsproblemen in Ihrem Drehrohrofen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Drehrohröfen, die zur Verbesserung der Abdichtung und Effizienz entwickelt wurden. Mit unserer außergewöhnlichen Forschung und Entwicklung sowie eigener Fertigung bieten wir eine tiefgreifende Anpassung an Ihre einzigartigen Bedürfnisse, wodurch Energiekosten gesenkt und die Betriebsstabilität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Ofens optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Welche unterstützende Ausrüstung wird für ein Drehrohrofen-System benötigt? Wesentliche Komponenten für eine effiziente thermische Verarbeitung