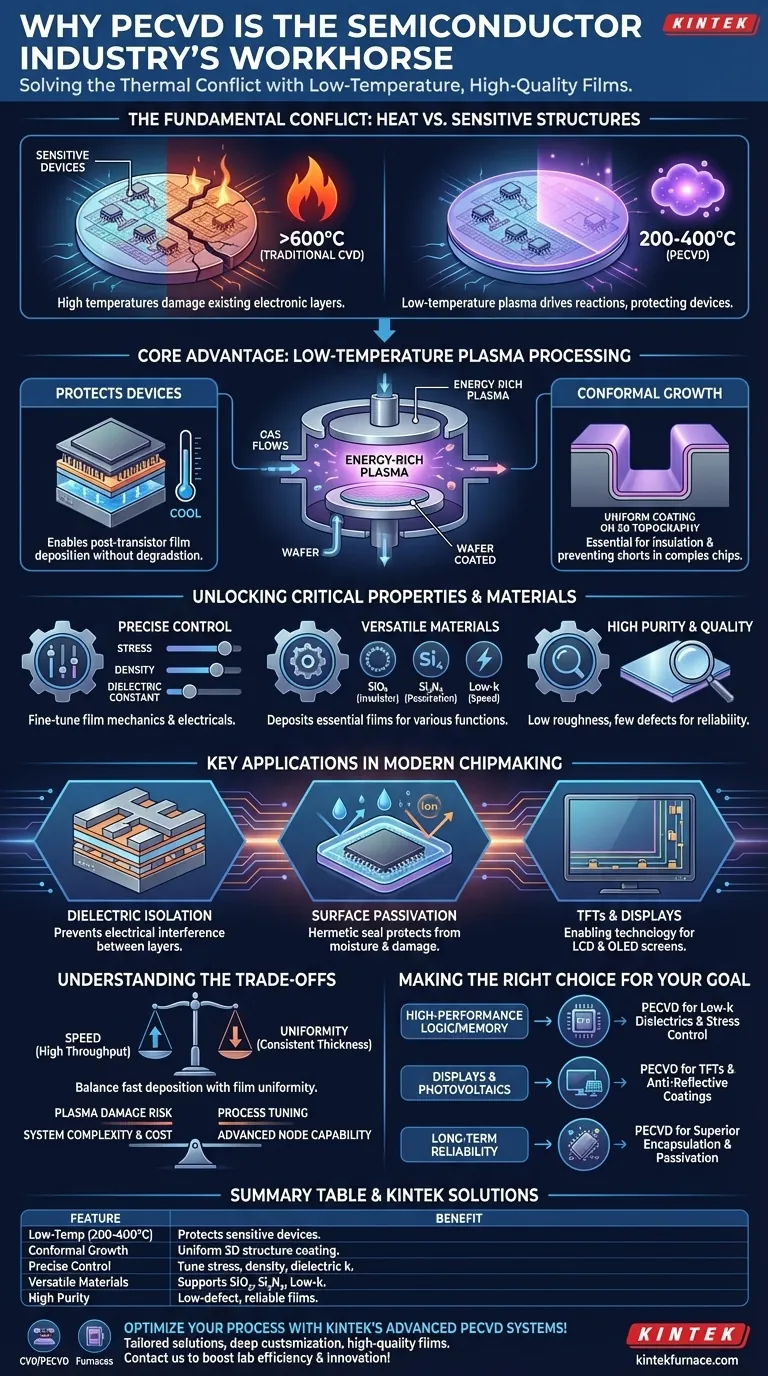

Im Kern wird die Plasma-Enhanced Chemical Vapor Deposition (PECVD) in der Halbleiterindustrie hoch geschätzt, weil sie einen grundlegenden Konflikt löst: die Notwendigkeit, hochwertige, funktionelle Dünnschichten abzuscheiden, ohne die hohen Temperaturen zu verwenden, die die komplizierten, empfindlichen elektronischen Strukturen, die bereits auf einem Siliziumwafer aufgebaut sind, beschädigen würden. Diese Niedertemperaturfähigkeit, kombiniert mit präziser Kontrolle über die Filmeigenschaften, macht sie zu einem unverzichtbaren Werkzeug für die Herstellung moderner mikroelektronischer Bauelemente.

Der primäre Wert von PECVD liegt in ihrer Fähigkeit, die Erstellung wesentlicher Isolier- und Schutzschichten auf einem Halbleiterchip nachdem temperaturempfindliche Transistoren gebildet wurden, zu ermöglichen – eine Aufgabe, die mit Alternativen, die hohe Hitze erzeugen, unmöglich ist.

Der Kernvorteil: Niedertemperatur-Prozessierung

Das entscheidende Merkmal von PECVD ist der Einsatz eines energiereichen Plasmas, um chemische Reaktionen anzutreiben, anstatt sich ausschließlich auf thermische Energie zu verlassen. Diese Verschiebung hat tiefgreifende Auswirkungen auf die Halbleiterfertigung.

Schutz temperaturempfindlicher Bauteile

Mit zunehmender Komplexität integrierter Schaltkreise (ICs) werden diese in Dutzenden von Schichten aufgebaut. Frühe Schichten enthalten oft empfindliche Transistoren, die den hohen Temperaturen (oft >600°C), die für die traditionelle chemische Gasphasenabscheidung (CVD) erforderlich sind, nicht standhalten können.

PECVD arbeitet bei viel niedrigeren Temperaturen (typischerweise 200-400°C), was die Abscheidung kritischer Filme später im Fertigungsprozess ermöglicht, ohne die Leistung der darunter liegenden Komponenten zu beeinträchtigen oder zu verändern.

Ermöglichung konformer Filmschichten

Der plasmabetriebene Prozess ermöglicht eine konforme Abscheidung, was bedeutet, dass der Film die komplexe, dreidimensionale Topographie eines modernen Chips, einschließlich der vertikalen Seitenwände von Gräben, gleichmäßig beschichten kann. Dies ist wesentlich, um eine vollständige Isolation zu gewährleisten und elektrische Kurzschlüsse zwischen leitfähigen Schichten zu verhindern.

Erschließung kritischer Filmeigenschaften und Materialien

Neben dem Niedertemperaturvorteil bietet PECVD Ingenieuren ein hohes Maß an Kontrolle über das Endprodukt, was für Leistung und Zuverlässigkeit entscheidend ist.

Präzise Kontrolle der Filmeigenschaften

Ingenieure können Prozessparameter wie Gasfluss, Druck und Plasmaenergie fein abstimmen. Dies ermöglicht eine präzise Kontrolle über wichtige mechanische und elektrische Eigenschaften des abgeschiedenen Films, wie z.B. dessen Spannung, Dichte und Dielektrizitätskonstante. Die Steuerung der Filmspannung ist besonders kritisch, um ein Verbiegen des Wafers oder Risse im Film zu verhindern.

Ein vielseitiges Werkzeug zur Materialabscheidung

PECVD ist nicht auf einen Materialtyp beschränkt. Es wird häufig zur Abscheidung einiger der wichtigsten Filme in der Halbleiterfertigung verwendet:

- Siliziumdioxid (SiO₂): Ein grundlegender Isolator zur Isolation leitfähiger Schichten.

- Siliziumnitrid (Si₃N₄): Eine robuste Isolier- und Barriereschicht, die zur Passivierung und Verkapselung verwendet wird.

- Low-k-Dielektrika: Fortschrittliche Materialien mit einer niedrigeren Dielektrizitätskonstante als SiO₂, die zur Reduzierung parasitärer Kapazitäten zwischen Leitungen verwendet werden, um schnellere und energieeffizientere Chips zu ermöglichen.

Sicherstellung hoher Reinheit und Qualität

Die kontrollierte Umgebung einer PECVD-Kammer stellt sicher, dass die abgeschiedenen Filme minimale Verunreinigungen aufweisen. Der Prozess liefert qualitativ hochwertige Filme mit geringer Rauheit und wenigen Defekten oder Hohlräumen, die für die Zuverlässigkeit und Ausbeute von Chips mit Milliarden von Transistoren unerlässlich sind.

Schlüsselanwendungen in der modernen Chipherstellung

PECVD ist kein Nischenprozess; es ist ein Arbeitspferd, das für mehrere missionskritische Schritte bei der Herstellung von Halbleitern, Displays und optischen Geräten eingesetzt wird.

Dielektrische Isolation

Die Hauptanwendung von PECVD ist die Abscheidung von isolierenden (dielektrischen) Filmen. Diese Schichten trennen das riesige, dichte Netzwerk von Metallverbindungen und Kondensatoren innerhalb eines IC und verhindern elektrische Interferenzen und Kurzschlüsse.

Oberflächenpassivierung und Verkapselung

Nachdem die aktive Schaltung aufgebaut ist, wird häufig eine letzte Schicht aus Siliziumnitrid mittels PECVD abgeschieden. Diese Schicht fungiert als langlebige, hermetische Versiegelung, die die Oberfläche passiviert und den empfindlichen Chip vor Feuchtigkeit, mobilen Ionen und physikalischen Schäden während der Verpackung und des Betriebs schützt.

Aufbau fortschrittlicher Komponenten

Der Nutzen von PECVD geht über die grundlegende Isolation hinaus. Es ist eine entscheidende Basistechnologie für die Herstellung von Dünnschichttransistoren (TFTs), die die Bausteine moderner Flachbildschirme (LCD und OLED) sind. Es wird auch verwendet, um Antireflexschichten für optische Komponenten und Solarzellen zu erzeugen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD nicht ohne Überlegungen. Ein echtes technisches Verständnis erfordert die Anerkennung seiner Grenzen.

Geschwindigkeit vs. Gleichmäßigkeit

PECVD-Systeme sind in der Lage, sehr hohe Abscheidungsraten zu erzielen, was für den Fertigungsdurchsatz ausgezeichnet ist. Das Streben nach maximaler Geschwindigkeit kann jedoch manchmal die Gleichmäßigkeit der Filmdicke über den gesamten Waferdurchmesser beeinträchtigen. Ingenieure müssen diesen Kompromiss sorgfältig abwägen.

Potenzial für plasmabedingte Schäden

Während die niedrige Temperatur die Bauteile vor thermischen Schäden schützt, kann das hochenergetische Plasma selbst bei nicht sorgfältiger Kontrolle subtile Schäden an der Waferoberfläche verursachen. Dies erfordert eine ausgeklügelte Prozessabstimmung zur Minderung.

Systemkomplexität und Kosten

PECVD-Systeme sind komplexe Hochvakuumanlagen, die eine erhebliche Kapitalinvestition darstellen. Ihre Betriebskosten sind auch höher als bei einigen einfacheren Abscheideverfahren, Kosten, die durch die einzigartigen Fähigkeiten gerechtfertigt sind, die sie für die Fertigung fortschrittlicher Knotenpunkte bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von PECVD wird durch die spezifischen Anforderungen des herzustellenden Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungslogik und -speicher liegt: PECVD ist unerlässlich für die Abscheidung der Low-K-Dielektrika und spannungsgesteuerten Liner, die für Geschwindigkeit und Miniaturisierung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Displays oder Photovoltaik liegt: PECVD ist die bevorzugte Methode zur Herstellung der essentiellen TFT-Backplanes und Antireflexbeschichtungen auf temperaturempfindlichem Glas oder flexiblen Substraten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Gerätezuverlässigkeit liegt: PECVD liefert die überlegenen Verkapselungs- und Passivierungsfilme, die zum Schutz des Endprodukts vor Umwelt- und mechanischem Versagen benötigt werden.

Letztendlich macht die strategische Balance von Niedertemperaturprozessen, Materialvielfalt und hochwertigen Ergebnissen PECVD zu einer unersetzlichen Säule der modernen Halbleiterfertigung.

Zusammenfassende Tabelle:

| Merkmal | Vorteil |

|---|---|

| Niedertemperatur-Prozessierung (200-400°C) | Schützt empfindliche Bauteile, ermöglicht die Filmabscheidung nach der Transistorfertigung |

| Konformes Filmwachstum | Gewährleistet eine gleichmäßige Beschichtung auf 3D-Strukturen, verhindert elektrische Kurzschlüsse |

| Präzise Kontrolle der Filmeigenschaften | Ermöglicht die Abstimmung von Spannung, Dichte und Dielektrizitätskonstante für optimale Leistung |

| Vielseitige Materialabscheidung | Unterstützt SiO₂, Si₃N₄, Low-k-Dielektrika für verschiedene Anwendungen |

| Hohe Reinheit und Qualität | Liefert fehlerarme Filme, die für die Chipzuverlässigkeit und -ausbeute unerlässlich sind |

Optimieren Sie Ihre Halbleiterprozesse mit den fortschrittlichen PECVD-Systemen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir maßgeschneiderte Lösungen für vielfältige Labore. Unsere Produktlinie, darunter CVD/PECVD-Systeme, Muffel-, Rohr- und Drehrohröfen sowie Vakuum- und Atmosphäreöfen, wird durch umfassende kundenspezifische Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Gerätefertigung mit hochwertigen, niedrigtemperaturigen Dünnschichten zu verbessern und die Effizienz und Innovation Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen