In der modernen Zahnheilkunde ist der Porzellanofen für Zahnärzte das entscheidende Instrument, das Rohkeramikmaterialien in starke, langlebige und naturgetreue zahnärztliche Restaurationen verwandelt. Diese Öfen sind nicht bloße Öfen; sie sind hochentwickelte, programmierbare Geräte, die die präzise Kontrolle über Temperatur, Zeit und Atmosphäre bieten, die erforderlich ist, um die spezifischen physikalischen und ästhetischen Eigenschaften für Kronen, Brücken und Veneers zu erzielen.

Die Bedeutung eines Porzellanofens für Zahnärzte liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Funktion als Werkzeug der Materialwissenschaft. Er ermöglicht die präzise Manipulation von Keramikstrukturen auf mikroskopischer Ebene und stellt sicher, dass die endgültige Restauration sowohl stark genug für die tägliche Funktion als auch ästhetisch von einem natürlichen Zahn nicht zu unterscheiden ist.

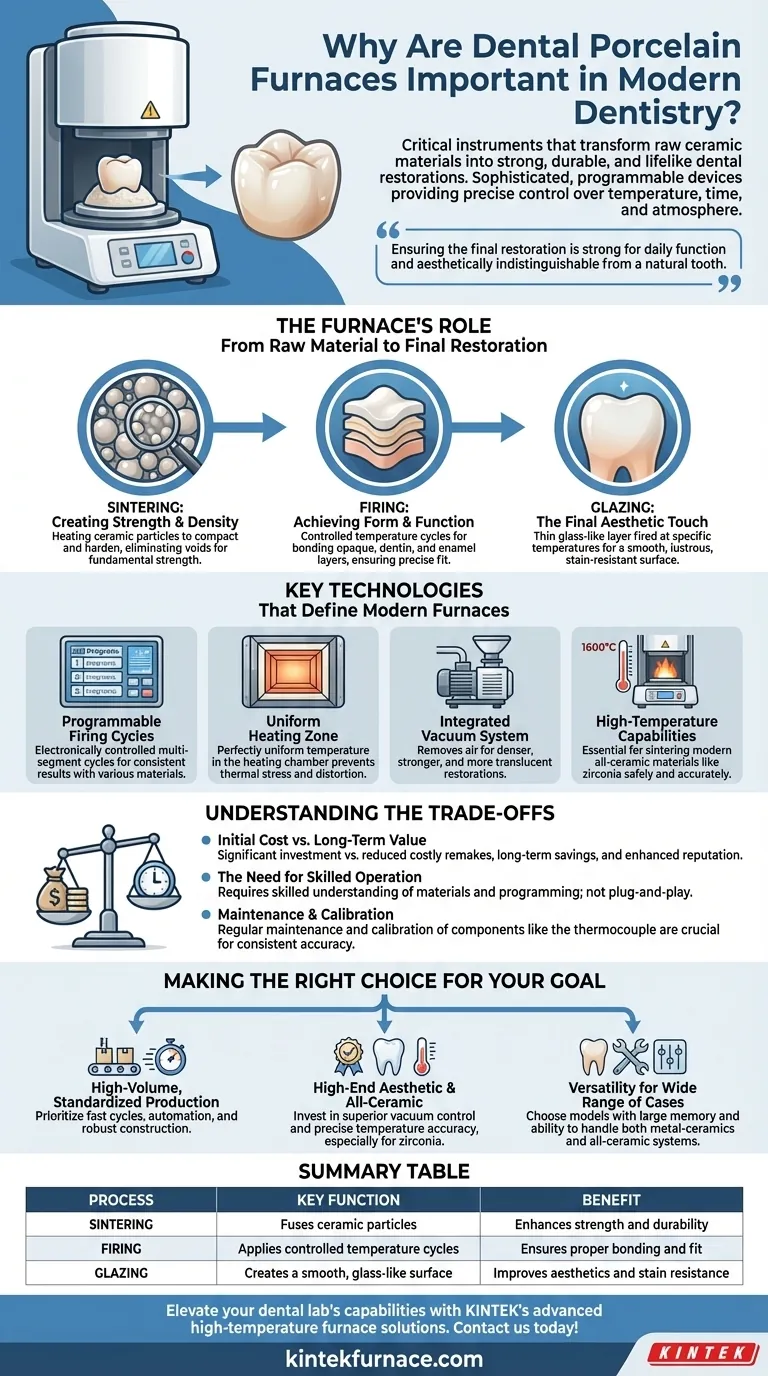

Die Rolle des Ofens: Vom Rohmaterial zur fertigen Restauration

In einem Dentalofen trifft die Kunstfertigkeit eines Zahntechnikers auf die Wissenschaft der Keramik. Er ermöglicht mehrere Schlüsselprozesse, die für die Herstellung hochwertiger Arbeiten unerlässlich sind.

Sintern: Schaffung von Festigkeit und Dichte

Das Sintern ist der Prozess des Erhitzens von Keramikpartikeln auf eine Temperatur knapp unterhalb ihres Schmelzpunktes.

Dies bewirkt, dass die Partikel verschmelzen, das Material verdichtet wird, Hohlräume beseitigt werden und eine dichte, gehärtete Struktur entsteht. Dieser Schritt verleiht einer Restauration ihre grundlegende Festigkeit und Haltbarkeit.

Brennen: Erreichen von Form und Funktion

Brennzyklen beinhalten sorgfältig kontrollierte Temperaturrampen und Haltezeiten. Verschiedene Brennstufen werden verwendet, um Porzellanschichten wie Opaker, Dentin und Schmelzschichten aufzubauen, um die Struktur eines natürlichen Zahns nachzuahmen.

Jede Schicht erfordert ein spezifisches Brennprogramm, um korrekt zu haften, ohne sich zu verziehen oder zu reißen, wodurch sichergestellt wird, dass die endgültige Restauration perfekt in den Mund des Patienten passt.

Glasieren: Der letzte ästhetische Schliff

Der letzte Schritt ist oft ein Glasurbrand. Eine dünne Schicht glasartiges Porzellan wird aufgetragen und bei einer bestimmten Temperatur gebrannt.

Dies erzeugt eine glatte, glänzende und nicht poröse Oberfläche, die nicht nur natürlich aussieht, sondern auch Flecken- und Plaqueansammlungen widersteht und so zu einer besseren Mundhygiene beiträgt.

Schlüsseltechnologien, die moderne Öfen definieren

Die Wirksamkeit eines Dentalofens hängt von spezifischen technologischen Merkmalen ab, die eine absolute Kontrolle über den Brennprozess ermöglichen.

Programmierbare Brennzyklen

Moderne Öfen sind elektronisch gesteuert und ermöglichen es Technikern, mehrsegmentige Brennzyklen zu programmieren, zu speichern und auszuführen.

Da unterschiedliche Materialien wie Zirkonoxid, Lithiumdisilikat und Metallkeramiken jeweils einzigartige Aufheizraten, Haltezeiten und Abkühlperioden erfordern, ist diese Programmierbarkeit unerlässlich, um konsistente, vorhersehbare Ergebnisse zu erzielen.

Gleichmäßige Heizzone

Eine hochwertige Muffel (die Heizkammer) bietet eine Zone mit perfekt gleichmäßiger Temperatur.

Dies gewährleistet, dass die gesamte Restauration, unabhängig von ihrer Position auf dem Brennträger, gleichmäßig erhitzt wird. Diese Gleichmäßigkeit ist entscheidend, um thermische Spannungen, Verzerrungen und eine präzise Passform zu verhindern.

Integriertes Vakuumsystem

Viele Brennprozesse werden unter Vakuum durchgeführt. Die Vakuumpumpe entfernt Luft aus der Muffel vor und während des Heizzyklus.

Dies eliminiert Luftblasen und Verunreinigungen aus dem Inneren des Porzellans, was zu einer dichteren, stärkeren und durchscheinenderen Restauration führt, die die Vitalität eines natürlichen Zahns besser nachahmt.

Hochtemperaturbetriebsfähigkeit

Der Aufstieg von Vollkeramikmaterialien, insbesondere Zirkonoxid, hat Hochtemperaturanforderungen unabdingbar gemacht. Das Sintern von Zirkonoxid erfordert Temperaturen von bis zu 1600°C.

Die Fähigkeit eines Ofens, diese Temperaturen sicher und genau zu erreichen, bestimmt seine Eignung für einen modernen Vollkeramik-Workflow.

Die Abwägungen verstehen

Obwohl unverzichtbar, beinhaltet die Investition in und der Betrieb eines Dentalofens wichtige Überlegungen, die den Workflow und die Finanzen eines Dentallabors beeinflussen.

Anfangskosten im Vergleich zum langfristigen Wert

Fortschrittliche Dentalöfen stellen eine erhebliche Kapitalinvestition dar. Ihre Präzision reduziert jedoch drastisch die Rate kostspieliger Nacharbeiten.

Indem ein zuverlässiger Ofen von Anfang an langlebige und genaue Restaurationen produziert, bietet er erhebliche langfristige Kosteneinsparungen und verbessert den Ruf des Labors.

Die Notwendigkeit einer fachkundigen Bedienung

Dies sind keine „Plug-and-Play“-Geräte. Ein qualifizierter Zahntechniker muss die Eigenschaften jedes Keramikmaterials verstehen und wissen, wie der Ofen entsprechend zu programmieren ist.

Eine falsche Programmierung kann leicht eine Restauration ruinieren und sowohl Zeit als auch teure Materialien verschwenden. Kontinuierliche Schulung ist der Schlüssel, um das volle Potenzial des Ofens auszuschöpfen.

Wartung und Kalibrierung

Um die Genauigkeit zu erhalten, benötigen Öfen regelmäßige Wartung und Kalibrierung. Das Thermoelement, das die Temperatur misst, kann mit der Zeit verschleißen und muss überprüft oder ersetzt werden.

Die Versäumnis, den Ofen zu warten, kann zu ungenauen Brenntemperaturen führen, was die Qualität und Konsistenz jeder produzierten Restauration beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig vom Hauptfokus Ihres Dentallabors oder Ihrer Praxis ab.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Produktion liegt: Priorisieren Sie einen Ofen, der für seine schnellen Brennzyklen, Automatisierungsfunktionen und robuste, zuverlässige Konstruktion bekannt ist.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen und Vollkeramik-Restaurationen liegt: Investieren Sie in einen Ofen mit überlegener Vakuumkontrolle und präziser Temperaturgenauigkeit, insbesondere in den hohen Bereichen, die für Zirkonoxid erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für eine breite Palette von Fällen liegt: Wählen Sie ein Modell mit großem Speicher für programmierbare Zyklen und einer nachgewiesenen Fähigkeit, sowohl Metallkeramiken als auch verschiedene Vollkeramiksysteme zu verarbeiten.

Letztendlich ermöglicht der Porzellanofen für Zahnärzte dem modernen zahnmedizinischen Fachmann, das höchste Versprechen der restaurativen Zahnheilkunde zu erfüllen: Ersatzmaterialien zu schaffen, die sowohl die Funktion als auch das Selbstvertrauen perfekt wiederherstellen.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Vorteil |

|---|---|---|

| Sintern | Verschmelzt Keramikpartikel | Verbessert Festigkeit und Haltbarkeit |

| Brennen | Wendet kontrollierte Temperaturzyklen an | Gewährleistet korrekte Haftung und Passform |

| Glasieren | Erzeugt eine glatte, glasartige Oberfläche | Verbessert Ästhetik und Fleckenbeständigkeit |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihren einzigartigen Bedarf an präzisen, effizienten Restaurationen zu decken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Workflow verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten