Kurz gesagt: Siliziumkarbid (SiC)-Heizelemente vom Typ H werden am häufigsten in der Glas-, Chemie- und Elektronikmaterialindustrie eingesetzt. Ihre einzigartige Konstruktion macht sie außergewöhnlich zuverlässig in Prozessen, die eine präzise Temperaturkontrolle erfordern und häufigen oder schnellen Temperaturwechseln unterliegen.

Der entscheidende Faktor ist nicht nur die hohe Temperatur, die SiC-Elemente erreichen können, sondern wie sie thermische Belastungen handhaben. Die spezifische Konstruktion des Typs H verleiht ihm eine überlegene Haltbarkeit gegenüber dem thermischen Schock wiederholter Heiz- und Abkühlzyklen, was seinen idealen Anwendungsfall definiert.

Kernanwendungen des Elements vom Typ H

Die Spezialisierung des Typs H macht ihn zur bevorzugten Wahl in Sektoren, in denen thermisches Cycling ein Standardbestandteil des Prozesses ist.

Glas- und Quarzglasherstellung

Prozesse wie das Schmelzen von Quarzglas erfordern intensive, kontrollierte Hitze. Der Typ H liefert die notwendigen hohen Temperaturen und ist gleichzeitig robust genug, um die inhärenten Temperaturschwankungen beim Schmelzen und Formen zu bewältigen.

Elektronische Materialien und Kristallwachstum

Die Herstellung von Halbleitern und hochreinen Kristallen erfordert präzise thermische Profile. Die Zuverlässigkeit und Beständigkeit des Typs H gegenüber schnellen Temperaturänderungen sind entscheidend für die Erreichung der strengen Bedingungen, die für das Hochtemperatur-Kristallwachstum erforderlich sind.

Chemische Verarbeitung

Viele chemische Reaktionen erfordern eine konstante und zuverlässige Wärme, um korrekt abzulaufen. Der Typ H liefert diese Stabilität und gewährleistet die Prozessintegrität in anspruchsvollen chemischen Produktionsumgebungen.

Was macht den Typ H einzigartig?

Obwohl alle SiC-Elemente langlebig sind, bietet das physische Design des Typs H in bestimmten Szenarien einen deutlichen Vorteil. Sein Wert liegt in seiner Struktur.

Das Konstruktionsdesign: Ein verdicktes Ende

Der Typ H ist ein Hohlrohr mit einem ausgeprägt verdickten Ende. Dieses einfache, aber effektive Konstruktionsmerkmal verstärkt das Element an einem kritischen Spannungspunkt.

Überlegene Beständigkeit gegen thermische Schocks

Diese verdickte Konstruktion verbessert seine Fähigkeit, schnelles Aufheizen und Abkühlen zu widerstehen, erheblich. Wo andere Elemente unter wiederholter thermischer Belastung verformt oder brechen könnten, behält der Typ H seine Integrität.

Zuverlässigkeit bei schwankenden Bedingungen

Diese Haltbarkeit macht ihn ideal für Batch-Öfen oder Laborgeräte, bei denen Prozesse häufig gestartet und gestoppt werden. Seine Beständigkeit gegen thermische Schocks führt direkt zu einer längeren Lebensdauer und einer höheren Betriebssicherheit in diesen Umgebungen.

Die Abwägungen verstehen: Typ H im Vergleich zu anderen SiC-Elementen

Die Wahl des richtigen Elements bedeutet, seine spezifischen Stärken im Vergleich zu anderen verfügbaren Typen zu verstehen.

Vergleich mit dem DM-Typ

Der DM-Typ ist ein vielseitiges Arbeitstier, das häufig für allgemeine Anwendungen in Industrieöfen zur Wärmebehandlung von Metallen, Keramik und zur Halbleiterfertigung eingesetzt wird. Er wird wegen seiner stabilen, kontrollierten Wärme bei weniger anspruchsvollen thermischen Zyklen gewählt.

Vergleich mit dem SC-Typ

Der SC-Typ ist für räumliche Temperaturuniformität ausgelegt. Er ist die ideale Wahl für Großöfen, bei denen eine gleichmäßige Wärme über den Boden oder die Seiten einer großen Heizzkammer aufgebracht werden muss.

Wann Sie den Typ H wählen sollten

Sie wählen den Typ H speziell dann, wenn Ihr Prozess zyklisches Erhitzen beinhaltet. Wenn Ihr Ofen oder Ihre Ausrüstung häufig ein- und ausgeschaltet wird oder schnellen Temperaturrampen ausgesetzt ist, macht ihn die überlegene Beständigkeit des Typs H gegen thermische Schocks zur haltbarsten und zuverlässigsten Option.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen thermischen Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit bei thermischem Cycling liegt: Der Typ H wurde speziell für seine Fähigkeit entwickelt, der Belastung durch schnelles Aufheizen und Abkühlen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Wärme über einen großen Bereich liegt: Der SC-Typ wurde entwickelt, um eine ausgezeichnete räumliche Temperaturkonsistenz in großen Öfen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Hochtemperaturzuverlässigkeit liegt: Der DM-Typ dient als robuste und vielseitige Option für eine breite Palette von Standard-Industrieprozessen.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, die Designstärken der Komponente an die einzigartigen Herausforderungen Ihres thermischen Prozesses anzupassen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Glas- und Quarzglasherstellung | Bewältigt Temperaturschwankungen bei Schmelzprozessen |

| Elektronische Materialien und Kristallwachstum | Gewährleistet Zuverlässigkeit bei schnellen Temperaturänderungen |

| Chemische Verarbeitung | Bietet konstante Wärme für die Reaktionsintegrität |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittliche Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SiC-Heizelemente vom Typ H die Haltbarkeit und Effizienz in Ihrem Labor oder Ihrer Produktionsumgebung verbessern können!

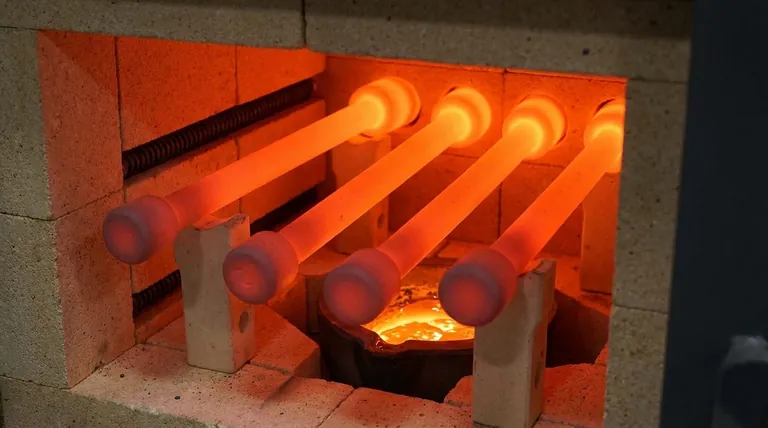

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen