Die ersten Rohröfen entstanden im frühen 20. Jahrhundert und wurden entwickelt, um ein drängendes Problem zu lösen, das den wissenschaftlichen und industriellen Fortschritt behinderte. Ihre Entstehung wurde direkt durch die wachsende Nachfrage nach präzisen, gleichmäßigen und atmosphärisch kontrollierten Hochtemperaturumgebungen angetrieben, die ältere Heizmethoden nicht bieten konnten.

Die Entwicklung des Rohrofens war nicht nur eine inkrementelle Verbesserung; sie war eine grundlegende Verschiebung. Sie verwandelte die thermische Verarbeitung von einer groben Kunst in eine kontrollierbare Wissenschaft und ermöglichte die Schaffung und Analyse von Materialien, deren Untersuchung zuvor unmöglich war.

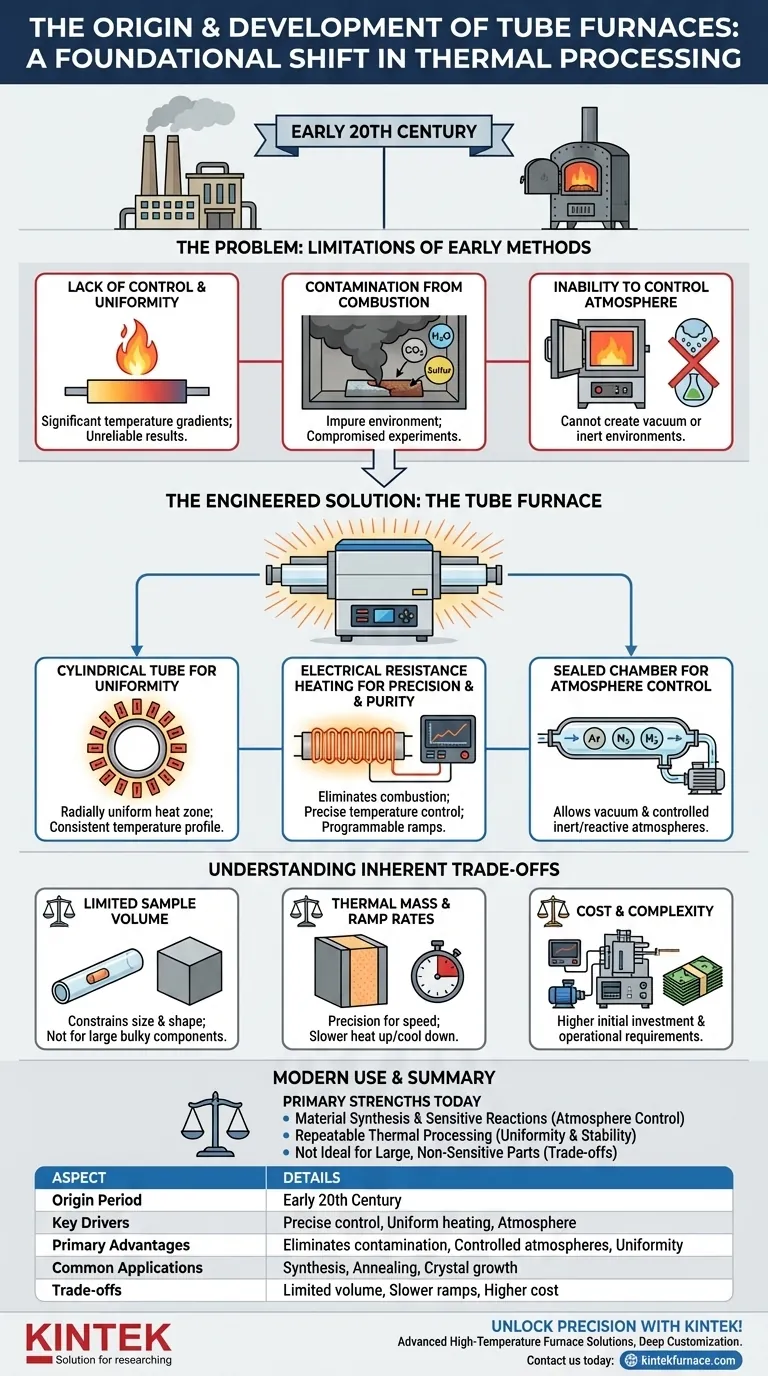

Das Problem: Einschränkungen früher Heizmethoden

Vor dem Aufkommen des modernen Rohrofens war das Erhitzen von Materialien für Forschungs- oder Industrieprozesse eine unpräzise und oft "schmutzige" Angelegenheit. Die verfügbaren Methoden, typischerweise auf direkter Verbrennung basierend, stellten erhebliche Hindernisse für den wissenschaftlichen Fortschritt dar.

Mangelnde Temperaturkontrolle und Gleichmäßigkeit

Frühe Erhitzungen basierten auf offenen Flammen oder einfachen, durch Verbrennung beheizten Öfen. Diese Methoden erzeugten erhebliche Temperaturgradienten, was bedeutete, dass ein Teil einer Probe viel heißer sein konnte als ein anderer. Dieser Mangel an Gleichmäßigkeit machte wiederholbare Experimente und eine zuverlässige Fertigung nahezu unmöglich.

Kontamination durch Verbrennung

Das Erhitzen mit Gas, Öl oder Kohle führt Verbrennungsprodukte direkt in die Heizkammer ein. Diese reaktiven Gase (wie Kohlendioxid, Wasserdampf und Schwefelverbindungen) konnten das zu verarbeitende Material kontaminieren oder unbeabsichtigt mit ihm reagieren, wodurch die Integrität von Experimenten und die Reinheit der Produkte beeinträchtigt wurden.

Unfähigkeit zur Atmosphäre Kontrolle

Viele moderne Materialprozesse, wie Glühen oder Kristallwachstum, erfordern eine spezifische Atmosphäre – entweder ein Vakuum oder ein inertes Gas wie Argon. Verbrennungsbasierte Systeme konnten diese kontrollierte Umgebung nicht bieten, was den Umfang der Materialwissenschaftsforschung stark einschränkte.

Der Rohrofen als die technische Lösung

Der Rohrofen wurde speziell entwickelt, um diese drei grundlegenden Einschränkungen zu überwinden. Sein Design ist eine direkte Antwort auf die Anforderungen an Präzision, Reinheit und Atmosphärenkontrolle.

Das zylindrische Rohr für Gleichmäßigkeit

Der Kern des Designs ist ein Keramik- oder Metallrohr, das die Probe enthält. Heizelemente sind symmetrisch um dieses Rohr angeordnet und erzeugen eine radial gleichmäßige Heizzone. Diese Geometrie ist einem einfachen Kastenofen weit überlegen, um ein konsistentes Temperaturprofil entlang der Probenlänge zu erreichen.

Elektrische Widerstandsheizung für Präzision und Reinheit

Das Aufkommen zuverlässiger Elektrizität im frühen 20. Jahrhundert war der entscheidende Wegbereiter. Durch die Verwendung von elektrischen Widerstandsheizelementen (wie Nichrom oder später Siliziumkarbid) eliminierten Ofendesigner die Verbrennung vollständig. Dies löste sofort das Kontaminationsproblem.

Darüber hinaus kann der elektrische Strom mit unglaublicher Präzision gesteuert werden. Dies ermöglichte stabile Solltemperaturen und programmierbare Heiz- und Kühlrampen – die Definition von präziser Temperaturregelung.

Die versiegelte Kammer für die Atmosphärenkontrolle

Ein Rohr kann an beiden Enden leicht versiegelt werden. Diese einfache, aber tiefgreifende Designfunktion ermöglicht die zwei wichtigsten Funktionen in der modernen Materialverarbeitung: das Anlegen eines Vakuums zur Entfernung atmosphärischer Verunreinigungen und das Einleiten eines spezifischen Prozessgases (z. B. Stickstoff, Wasserstoff, Argon) zur Schaffung einer kontrollierten, reaktiven oder inerten Umgebung.

Verständnis der inhärenten Kompromisse

Obwohl revolutionär, ist das Design des Rohrofens für einen bestimmten Zweck optimiert, was praktische Kompromisse mit sich bringt. Diese zu verstehen ist entscheidend für die korrekte Verwendung der Ausrüstung.

Begrenztes Probenvolumen

Das entscheidende Merkmal eines Rohrofens – das Rohr – begrenzt auch die Größe und Form der Probe. Für die Verarbeitung großer oder sperriger Komponenten ist ein Kastenofen oft die praktischere Wahl, obwohl er möglicherweise einige Abstriche bei der Temperaturgleichmäßigkeit macht.

Thermische Masse und Aufheizraten

Die schwere Isolierung, die zur Erreichung hoher Temperaturen und ausgezeichneter Stabilität erforderlich ist, verleiht dem Ofen eine erhebliche thermische Masse. Dies bedeutet, dass Rohröfen im Allgemeinen nicht so schnell aufheizen oder abkühlen können wie andere Systeme. Der Kompromiss ist Präzision für Geschwindigkeit.

Kosten und Komplexität

Ein System, das für hohe Präzision und Atmosphärenkontrolle ausgelegt ist, ist von Natur aus komplexer und teurer als ein einfacher Ofen. Der Bedarf an Temperaturreglern, Vakuumpumpen und Gasdurchflusssystemen erhöht die Gesamtkosten und den Betriebsaufwand.

Wie diese Geschichte die moderne Nutzung beeinflusst

Die historischen Triebkräfte hinter der Entwicklung des Rohrofens korrelieren direkt mit den Gründen, warum Sie ihn heute wählen würden. Die ursprünglichen Probleme, die er lösen sollte – Präzision, Reinheit und Atmosphärenkontrolle – bleiben seine primären Stärken.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese oder empfindlichen chemischen Reaktionen liegt: Die unübertroffene Atmosphärenkontrolle des Rohrofens ist der Grund, ihn zu wählen.

- Wenn Ihr Hauptaugenmerk auf wiederholbaren thermischen Prozessen wie Glühen oder Tempern liegt: Die ausgezeichnete Temperaturgleichmäßigkeit und Stabilität gewährleisten, dass jeder Durchlauf identisch ist.

- Wenn Ihr Hauptaugenmerk einfach auf dem Erhitzen großer, unempfindlicher Teile liegt: Die Kompromisse bei Probenvolumen und Kosten legen nahe, dass ein einfacherer Kasten- oder Konvektionsofen ein besseres Werkzeug für die Aufgabe sein könnte.

Das Verständnis seiner Entstehung offenbart den Rohrofen nicht nur als eine weitere Heizvorrichtung, sondern als ein zweckmäßiges Instrument, das die Tür zur modernen Materialwissenschaft öffnete.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Entstehungszeitraum | Frühes 20. Jahrhundert |

| Wichtige Treiber | Bedarf an präziser Temperaturkontrolle, gleichmäßiger Erwärmung und Atmosphärenkontrolle |

| Hauptvorteile | Eliminiert Kontamination, ermöglicht kontrollierte Atmosphären, gewährleistet Temperaturgleichmäßigkeit |

| Typische Anwendungen | Materialsynthese, Glühen, Kristallwachstum, thermische Verarbeitung |

| Kompromisse | Begrenztes Probenvolumen, langsamere Aufheizraten, höhere Kosten und Komplexität |

Erzielen Sie Präzision in Ihrem Labor mit den fortschrittlichen Rohröfen von KINTEK!

Durch herausragende Forschung & Entwicklung und hauseigene Fertigung bietet KINTEK verschiedenen Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie präzise Temperaturkontrolle, gleichmäßige Erwärmung oder spezialisierte Atmosphärenumgebungen für Materialsynthese und thermische Verarbeitung benötigen, KINTEK liefert zuverlässige, maßgeschneiderte Lösungen, die Effizienz und Genauigkeit in Ihrer Forschung verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Rohröfen Ihre wissenschaftlichen Fortschritte vorantreiben und Ihre spezifischen Bedürfnisse erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern