Kurz gesagt, ein Drehrohrofen ist grundsätzlich ungeeignet für jeden Prozess, der eine Materialverweilzeit von mehr als zwei Stunden erfordert. Ihr Design, das sich hervorragend für die kontinuierliche und gleichmäßige Verarbeitung von Pulvern eignet, stellt erhebliche Herausforderungen bei der präzisen Steuerung der Materialumgebung über längere Zeiträume dar.

Ein Drehrohrofen ist für einen dynamischen, kontinuierlichen Durchsatz konzipiert. Er ist das falsche Werkzeug, wenn Ihr Prozess eine statische, stabile Umgebung für eine einzelne Charge über einen sehr langen Zeitraum erfordert – ein Prinzip, das seine primären Einschränkungen diktiert.

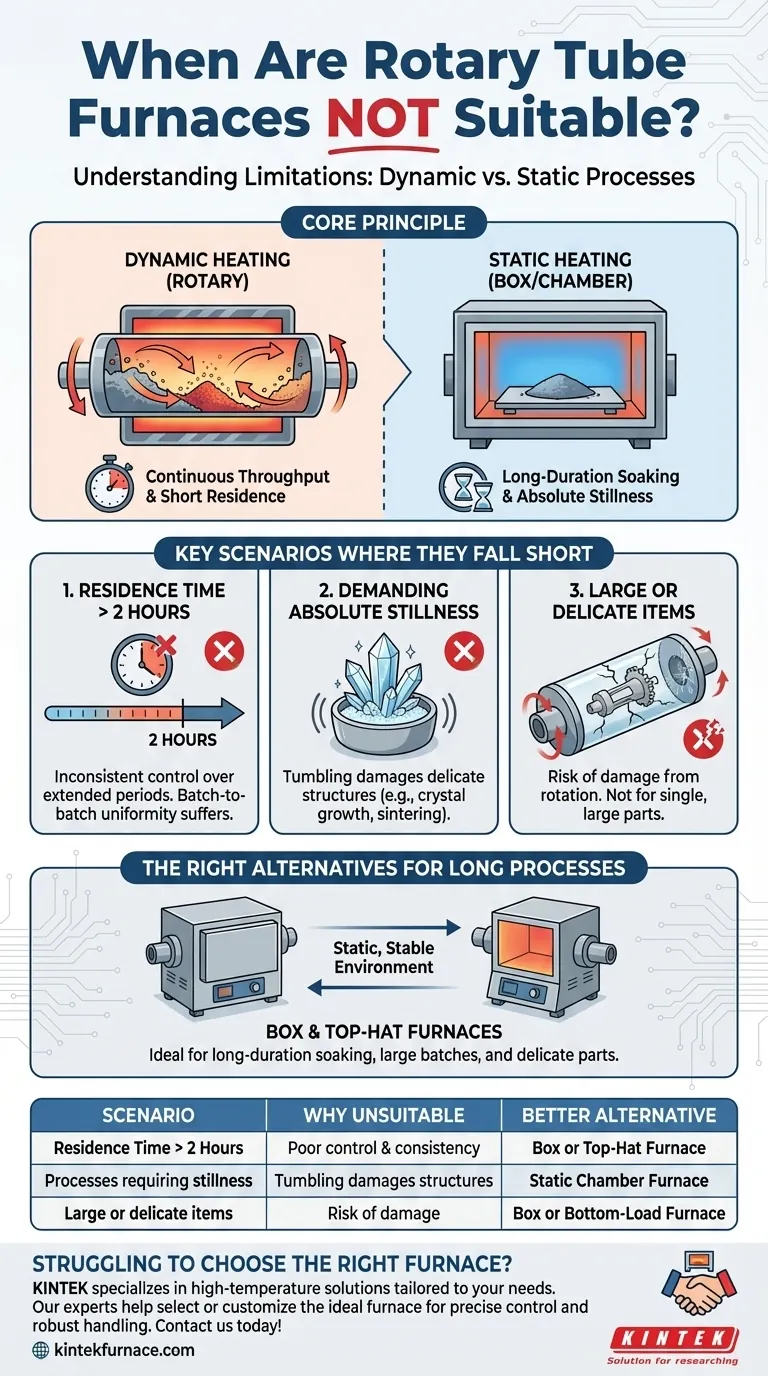

Das Kernprinzip: Dynamische vs. statische Erwärmung

Um zu verstehen, wann ein Drehrohrofen die falsche Wahl ist, müssen Sie zunächst sein Kernfunktionsprinzip verstehen. Es ist ein Werkzeug für die dynamische Materialverarbeitung.

Konzipiert für Bewegung und Mischen

Ein Drehrohrofen wälzt Pulver oder körnige Materialien kontinuierlich, während sie ein beheiztes Rohr durchlaufen. Diese Rotation ist seine größte Stärke und stellt sicher, dass jedes Partikel der Wärme und Atmosphäre ausgesetzt wird, was eine außergewöhnliche Gleichmäßigkeit fördert.

Stellen Sie sich das wie einen hochentwickelten, beheizten Zementmischer vor. Er ist darauf ausgelegt, das Material in Bewegung zu halten.

Optimiert für Durchsatz, nicht für statisches Einweichen

Dieses Design ist ideal für die kontinuierliche oder halbkontinuierliche Produktion, bei der ein konstanter Materialfluss schnell und gleichmäßig verarbeitet werden muss. Das Ziel ist der Durchsatz – die Verarbeitung einer Materialmenge über die Zeit.

Wichtige Szenarien, in denen Drehrohrofen versagen

Gerade das Design, das diese Öfen für den Durchsatz hervorragend macht, schafft spezifische Einschränkungen. Sie sind ungeeignet, wenn die Prozessanforderungen im Widerspruch zu ihrer dynamischen Natur stehen.

Prozesse, die lange Verweilzeiten erfordern

Die größte Einschränkung, wie in den Richtlinien für Verfahrenstechnik vermerkt, ist eine Verweilzeit von mehr als zwei Stunden.

Die präzise Steuerung des Zustands und der Position eines Materials für längere Zeiträume wird in einem beweglichen Rohr unpraktisch. Die Konsistenz von Charge zu Charge leidet, und die Gewährleistung, dass jedes Partikel genau die gleiche thermische Geschichte hat, wird zu einer erheblichen Herausforderung.

Anwendungen, die absolute Stille erfordern

Jeder Prozess, bei dem das Material vollkommen stillstehen muss, ist mit einem Drehrohrofen unvereinbar. Beispiele hierfür sind das Wachstum von Einkristallen, bestimmte Arten von empfindlichem Sintern oder das Verbinden von Schichtmaterialien.

Die ständige Taumelbewegung würde die gewünschte Struktur zerstören, wodurch ein statischer Ofen (wie ein Kasten- oder Kammerofen) die einzig praktikable Option ist.

Verarbeitung großer, empfindlicher oder einteiliger Gegenstände

Drehrohrofen sind für Pulver, Granulate und kleine Partikel konzipiert. Sie sind völlig ungeeignet für die Verarbeitung eines einzelnen großen Bauteils oder eines empfindlichen Gegenstands, der durch die Taumelbewegung beschädigt werden könnte.

Das Be- und Entladen eines einzelnen, spezifischen Teils in ein rotierendes Rohr ist unpraktisch und birgt die Gefahr, sowohl das Teil als auch das Ofenrohr selbst zu beschädigen.

Alternativen für lange Prozesse verstehen

Wenn ein Drehrohrofen aufgrund langer Verweilzeiten ungeeignet ist, bieten andere Ofentypen die notwendige statische Umgebung.

Für lange, statische Chargen: Kasten- und Haubenöfen

Ein Kasten- (oder Kammer-) Ofen ist die gebräuchlichste Alternative. Er bietet eine stabile, statische Kammer, in der eine Materialcharge platziert und über viele Stunden oder sogar Tage bei einer bestimmten Temperatur "eingeweicht" werden kann.

Hauben- und Bodenladeröfen funktionieren nach einem ähnlichen Prinzip und ermöglichen das einfache Laden großer oder schwerer Lasten, die dann über längere Zeiträume in einem statischen Zustand erhitzt werden können. Dies sind die bevorzugten Lösungen, wenn die Verweilzeit und nicht der Durchsatz die entscheidende Prozessvariable ist.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Wärmebehandlungsanlage ist eine entscheidende Entscheidung. Treffen Sie Ihre Wahl basierend auf den grundlegenden Anforderungen Ihres Materials und Ihrer Prozessziele.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen, gleichmäßigen Verarbeitung von Pulvern oder Granulaten mit kurzen Verweilzeiten liegt: Ein Drehrohrofen ist eine ausgezeichnete, hocheffiziente Wahl.

- Wenn Ihr Hauptaugenmerk auf dem langzeitigen "Einweichen" (über zwei Stunden) für eine einzelne Charge liegt: Ein statischer Kasten-, Hauben- oder Bodenladerofen ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines einzelnen großen Teils oder einer empfindlichen Baugruppe liegt: Sie müssen einen statischen Kammerofen verwenden, um Bewegung und potenzielle Beschädigungen zu vermeiden.

Letztendlich ist die Abstimmung des Kernkonstruktionsprinzips des Ofens mit Ihrem Prozessziel der Schlüssel zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Szenario | Warum ungeeignet | Bessere Alternative |

|---|---|---|

| Verweilzeit > 2 Stunden | Schlechte Kontrolle und Konsistenz in dynamischer Umgebung | Kasten- oder Haubenofen |

| Prozesse, die Stillstand erfordern | Taumeln beschädigt Strukturen (z. B. Kristallwachstum) | Statischer Kammerofen |

| Große oder empfindliche Einzelteile | Beschädigungsgefahr durch Rotation | Kasten- oder Bodenladerofen |

Fällt es Ihnen schwer, den richtigen Ofen für Ihr Labor auszuwählen? Bei KINTEK sind wir auf Hochtemperaturlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Dank unserer außergewöhnlichen Forschungs- und Entwicklungsarbeit und der hausinternen Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, mit starken Anpassungsmöglichkeiten. Ob Sie präzise Steuerung für langwierige Prozesse oder eine robuste Handhabung empfindlicher Materialien benötigen, unsere Experten können Ihnen bei der Auswahl oder Anpassung des idealen Ofens helfen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung