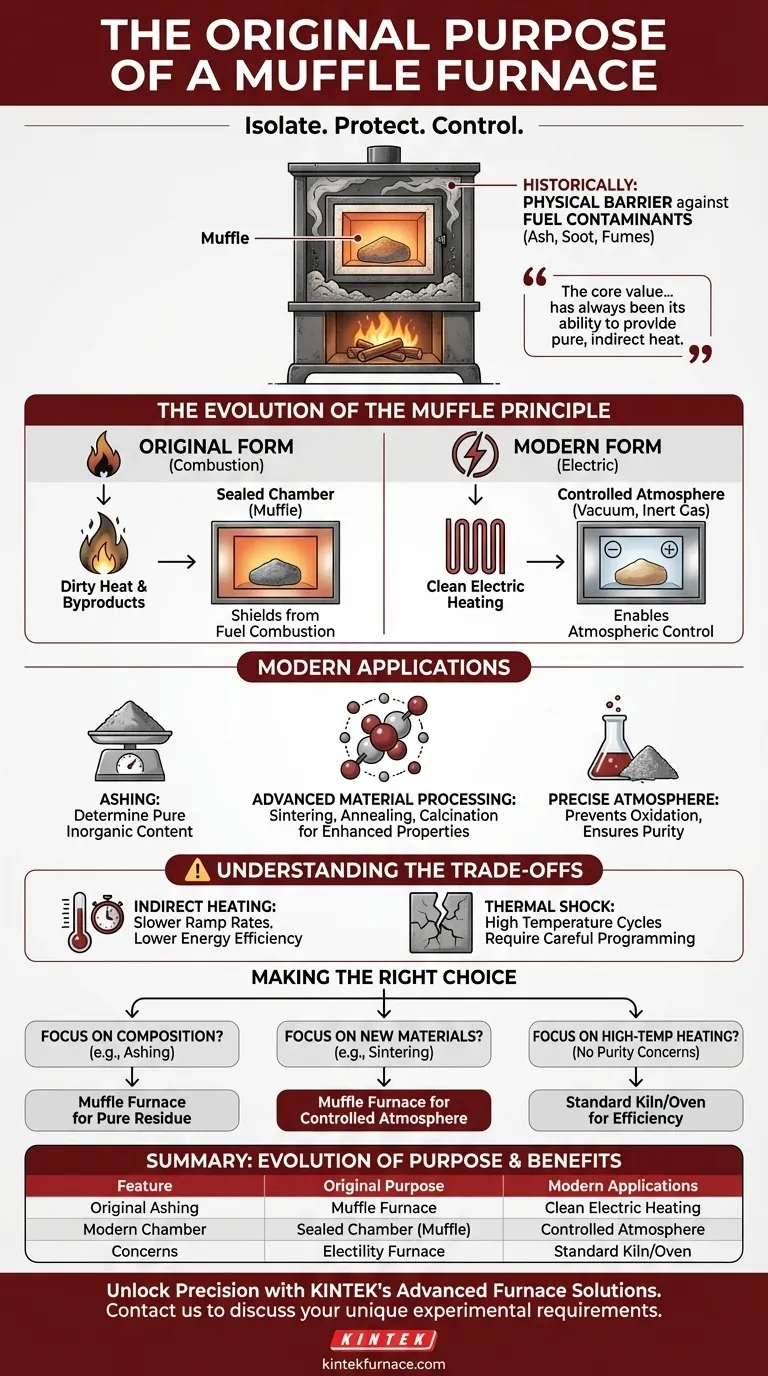

Ursprünglich bestand der Zweck eines Muffelofens darin, eine Probe von Verunreinigungen zu isolieren. Frühe Hochtemperaturarbeiten basierten auf der Verbrennung von Brennstoffen wie Kohle oder Gas, die Asche, Ruß und reaktive Dämpfe erzeugten. Der „Muffel“ – eine innere Kammer oder Retorte – sollte als physische Barriere dienen, die das Material im Inneren vor diesen Verunreinigungen schützt und gleichzeitig die Wärmeabstrahlung ermöglicht.

Der Kernwert eines Muffelofens war schon immer seine Fähigkeit, reine, indirekte Wärme zu liefern. Dieses Prinzip der Isolierung wurde zuerst verwendet, um Verunreinigungen durch Brennstoffnebenprodukte zu verhindern, und hat sich seitdem weiterentwickelt, um eine präzise atmosphärische Kontrolle für moderne wissenschaftliche und industrielle Prozesse zu ermöglichen.

Das Kernprinzip: Was „Muffel“ bedeutet

Ein Muffelofen wird nicht nur durch seine hohen Temperaturen definiert, sondern auch durch sein internes Design, das die Probe von der Wärmequelle trennt. Dieses grundlegende Konzept ist der Schlüssel für alle seine Anwendungen.

Von der Verbrennung zu kontaminationsfreier Wärme

In seiner ursprünglichen Form erzeugte der Ofen Wärme durch die Verbrennung von Brennstoff in einer äußeren Kammer. Dieser Verbrennungsprozess war von Natur aus „schmutzig“.

Ohne eine Barriere würden sich Ruß und Asche auf der Probe absetzen, und Abgase könnten unerwünschte chemische Reaktionen verursachen. Der Muffel war die einfache, effektive Lösung: ein versiegelter Behälter, der die Probe abschirmte, während sie in der Hitze „gebacken“ wurde.

Der moderne elektrische Vorteil

Heute verwenden die meisten Muffelöfen elektrische Widerstandsheizelemente. Dies beseitigt das ursprüngliche Problem der Kontamination durch Kraftstoffverbrennung.

Die Muffelkammer bleibt jedoch unerlässlich. Ihr Zweck hat sich von der Verhinderung des Eindringens von Verunreinigungen hin zur Beibehaltung einer kontrollierten Atmosphäre entwickelt. Die abgedichtete Kammer ermöglicht es dem Benutzer, Prozesse unter Vakuum, in Schutzgas wie Argon oder unter anderen spezifischen atmosphärischen Bedingungen durchzuführen, die für die moderne Materialwissenschaft von entscheidender Bedeutung sind.

Wie dieses Prinzip heute angewendet wird

Die Notwendigkeit einer reinen, kontrollierten Heizumgebung ist zentral für viele Analyse- und Produktionsprozesse. Der Muffelofen ist das Standardwerkzeug für diese Aufgaben.

Bestimmung des Aschegehalts

Eine der häufigsten Anwendungen ist das Veraschen. Dieser Prozess wird verwendet, um die Menge an anorganischem, nicht brennbarem Material in einer Probe zu bestimmen.

Der Ofen erhitzt eine Probe (wie Lebensmittel, Kunststoff oder Kohle) auf eine Temperatur, die hoch genug ist, um sämtliches organische Material vollständig zu verbrennen. Da die Erwärmung sauber und eingeschlossen erfolgt, bleibt das zurückbleibende Material – die Asche – ein reiner Rückstand, der genau gewogen und analysiert werden kann.

Fortschrittliche Materialbearbeitung

In der Materialwissenschaft und im Ingenieurwesen sind Muffelöfen für Behandlungen von entscheidender Bedeutung, die die Eigenschaften eines Materials verbessern. Prozesse wie Sintern (Verschmelzen von Pulvern zu einer festen Masse), Glühen (Verändern der Mikrostruktur, um ein Material weniger spröde zu machen) und Kalzinieren (Erhitzen, um Verunreinigungen auszutreiben) erfordern eine präzise Temperatur- und Atmosphärenkontrolle. Die isolierte Kammer verhindert Oxidation und andere unerwünschte Reaktionen und stellt sicher, dass das Endmaterial seine gewünschte Kristallstruktur und mechanischen Eigenschaften erhält.

Verständnis der Kompromisse

Obwohl er für seinen Zweck unverzichtbar ist, bringt das Design eines Muffelofens im Vergleich zu direkt beheizten Öfen inhärente Kompromisse mit sich.

Indirekte Erwärmung und Effizienz

Da die Wärme durch die Wände der Muffelkammer strahlen muss, um die Probe zu erreichen, ist der Prozess weniger direkt als bei einem Ofen mit offenen Elementen. Dies kann zu etwas langsameren Aufheizraten und einer potenziell geringeren Gesamteffizienz führen.

Diese Ineffizienz ist der notwendige Preis für die Reinheit und atmosphärische Kontrolle, die der Ofen bietet. Es ist eine bewusste Designentscheidung, kein Fehler.

Thermischer Schock und Materialgrenzen

Die sehr hohen Temperaturen und potenziell schnellen Heiz-/Kühlzyklen können thermischen Schock verursachen, der empfindliche Materialien wie bestimmte Keramiken oder Glas reißen oder beschädigen kann.

Das ordnungsgemäße Verfahren erfordert eine sorgfältige Programmierung der Temperaturrampen und das langsame Abkühlen der Proben, oft innerhalb des Ofens oder eines Trockenschranks, um dieses Risiko zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Ob ein Muffelofen das richtige Werkzeug ist, hängt ganz von Ihrem Bedarf an Reinheit und atmosphärischer Kontrolle während des Erhitzens ab.

- Wenn Ihr Hauptaugenmerk auf der Messung der Zusammensetzung liegt (z. B. Veraschen): Der Muffelofen ist unerlässlich, um organische Materie sauber abzubrennen und einen reinen anorganischen Rückstand für die Analyse zu hinterlassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien liegt (z. B. Sintern): Die isolierte Kammer des Ofens ist entscheidend für die Kontrolle der Atmosphäre, die Verhinderung unerwünschter chemischer Reaktionen und das Erreichen spezifischer Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk einfach auf Hochtemperaturerhitzung ohne Reinheitsbedenken liegt: Ein Standardofen oder ein direkt beheizter Ofen kann eine effizientere und kostengünstigere Lösung sein.

Letztendlich wird ein Muffelofen dann gewählt, wenn die Reinheit des Ergebnisses ebenso wichtig ist wie die Hitze, die zu seiner Erzielung erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Ursprünglicher Zweck | Moderne Anwendungen |

|---|---|---|

| Muffelkammer | Probe von Brennstoffverunreinigungen isolieren | Kontrollierte Atmosphären ermöglichen (z. B. Vakuum, Inertgas) |

| Heizmethode | Brennstoffverbrennung (z. B. Kohle, Gas) | Elektrische Widerstandsheizung |

| Hauptvorteile | Reine, indirekte Wärme liefern | Präzise Temperatur- und Atmosphärenkontrolle für Materialreinheit |

| Häufige Verwendungszwecke | Schutz vor Ruß und Asche | Veraschen, Sintern, Glühen, Kalzinieren |

Erschließen Sie Präzision in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren Hochtemperatur-Ofenlösungen anzubieten, die auf ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie sich auf das Veraschen, Sintern oder andere Materialprozesse konzentrieren, unsere Öfen gewährleisten kontaminationsfreie Erwärmung und überlegene Leistung.

Bereit, die Effizienz Ihres Labors zu steigern und reine Ergebnisse zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion