Grundsätzlich können Rohröfen eine Vielzahl von körnigen, partikulären und pulverförmigen Materialien verarbeiten. Dazu gehören vielfältige Kategorien wie Metallpulver, Nanomaterialien, Keramiken, optische Materialien und spezifische chemische Verbindungen wie positive und negative Elektrodenmaterialien für Batterien. Entscheidend ist, dass das Material während des Erwärmungsprozesses frei rollen und fließen kann.

Die Eignung eines Materials für einen Rohrofen wird weniger durch seine chemische Art als vielmehr durch sein physikalisches Verhalten bestimmt. Die Kernanforderung ist, dass das Material bei der Ziel-Prozesstemperatur körnig und fließfähig bleibt, ohne zu verkleben, zu schmelzen oder zu agglomerieren.

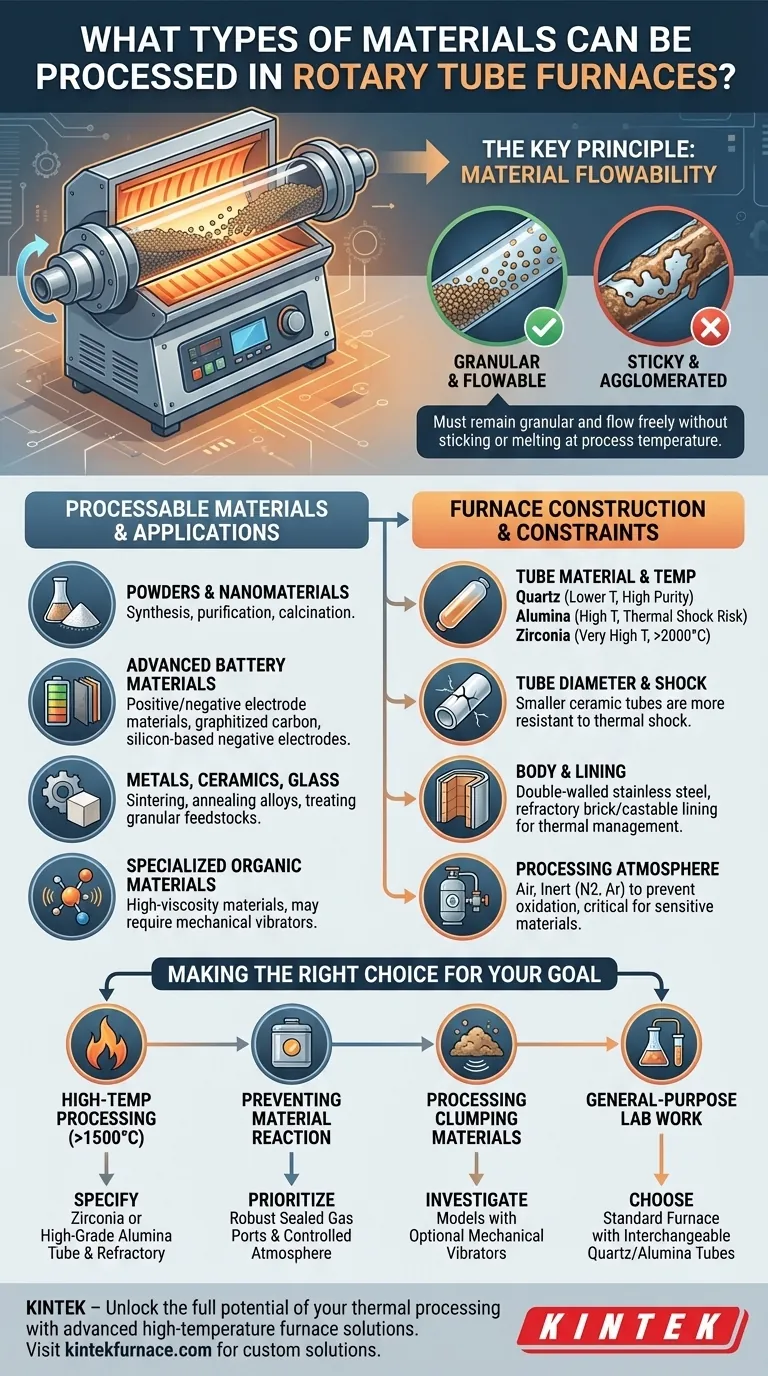

Das bestimmende Prinzip: Materialfließfähigkeit

Die kontinuierliche Rotation der Ofenröhre sorgt für eine gleichmäßige Erwärmung. Dieser Mechanismus funktioniert nur, wenn sich das Material im Inneren richtig bewegen kann.

Was macht ein Material geeignet?

Ein Material ist ideal für einen Rohrofen, wenn es körnig oder partikulär ist. Diese physikalische Form ermöglicht es den Partikeln, beim Drehen der Röhre zu rollen und sich zu vermischen, wodurch alle Oberflächen der Wärmequelle und der Prozessatmosphäre ausgesetzt werden.

Diese ständige Bewegung ist entscheidend für die Erreichung der Chargenhomogenität bei Prozessen wie Kalzinierung, Pyrolyse und chemischer Gasphasenabscheidung (CVD).

Die kritische Einschränkung: Klebrigkeit und Agglomeration

Materialien, die bei erhöhten Temperaturen klebrig, viskos werden oder zu schmelzen beginnen, sind für Standard-Rohröfen nicht geeignet.

Diese Klebrigkeit führt dazu, dass sich das Material an der Innenwand der Röhre anlagert, anstatt zu rollen. Dies resultiert in ungleichmäßiger Erwärmung, möglicher Beschädigung der Röhre und erschwert die Entnahme des verarbeiteten Materials erheblich.

Die Rolle der Prozessatmosphäre

Die meisten Prozesse werden entweder in Luft oder einer Inertgasatmosphäre (wie Stickstoff oder Argon) durchgeführt, um unerwünschte Oxidation oder andere chemische Reaktionen zu verhindern.

Moderne Öfen verfügen oft über spezielle Gasanschlüsse, die eine kontrollierte Umgebung ermöglichen, was bei der Verarbeitung empfindlicher Materialien wie Batteriematerialien oder bestimmter Metalllegierungen von entscheidender Bedeutung ist.

Gängige Materialkategorien und Anwendungen

Obwohl die Fließfähigkeit die Leitregel ist, werden diese Öfen in vielen Branchen mit spezifischen Materialtypen eingesetzt.

Pulver und Nanomaterialien

Dies ist die breiteste Kategorie und umfasst alles von chemischen Schüttgutpulvern bis hin zu fortschrittlichen Nanomaterialien. Der Ofen bietet die kontrollierte thermische Behandlung, die für Synthese, Reinigung oder Modifikation erforderlich ist.

Fortschrittliche Batteriematerialien

Der neue Energiesektor ist stark auf diese Öfen angewiesen. Sie werden zur Verarbeitung von positiven/negativen Elektrodenmaterialien, graphitiertem Kohlenstoff und siliziumbasierten negativen Elektrodenmaterialien eingesetzt, die eine präzise thermische Behandlung in kontrollierten Atmosphären erfordern.

Metalle, Keramiken und Glas

In der Metallurgie und Materialwissenschaft werden Drehrohröfen und Rohröfen für eine Reihe von Anwendungen eingesetzt. Sie können Metallpulver für das Sintern verarbeiten, Legierungen tempern und körnige Keramiken oder Glas-Ausgangsmaterialien behandeln.

Spezialisierte organische Materialien

Obwohl viele organische Stoffe klebrig werden, können einige hochviskose organische Materialien verarbeitet werden. Dies erfordert oft Öfen mit optionalen Modifikationen wie einem Hammershüttler, um Material von den Rohrwandungen zu lösen, oder beheizten Mänteln, um das Kondensieren von Teer zu verhindern.

Abwägen von Kompromissen: Ofenkonstruktion vs. Material

Das Material, das Sie verarbeiten müssen, bestimmt direkt die erforderliche Konstruktion des Ofens. Fehlanpassungen führen zu Prozessfehlern oder Geräteschäden.

Rohrmaterial und Temperaturgrenzen

Die rotierende Prozessröhre ist die kritischste Komponente. Ihr Material bestimmt die maximale Betriebstemperatur.

- Quarz: Wird für Anwendungen mit niedrigeren Temperaturen und wenn hohe Reinheit erforderlich ist, verwendet.

- Aluminiumoxid: Eine übliche Wahl für Hochtemperaturanwendungen, aber anfällig für thermische Schocks (Rissbildung durch schnelle Temperaturänderungen).

- Zirkonoxid: Erforderlich für sehr hohe Betriebstemperaturen, wie sie sich 3600°F (ca. 2000°C) nähern.

- Hochtemperaturlegierungen: Bieten eine bessere Beständigkeit gegen thermische Schocks als Keramiken, haben aber möglicherweise niedrigere maximale Temperaturobergrenzen.

Rohrdurchmesser und thermischer Schock

Bei keramischen Rohren wie Aluminiumoxid sind kleinere Durchmesser widerstandsfähiger gegen thermische Schocks. Schnelles Erhitzen oder Abkühlen eines Keramikrohrs mit großem Durchmesser erzeugt erhebliche thermische Spannungen, was das Risiko eines Bruchs erhöht.

Ofenkörper und feuerfeste Auskleidung

Der Ofenkörper besteht in der Regel aus doppelwandigem Edelstahl für Haltbarkeit und Isolierung. Auch die innere feuerfeste Auskleidung ist entscheidend für das Wärmemanagement und kann aus haltbaren Steinen, Gießzement oder formbaren Materialien für komplexe Formen bestehen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Konfiguration auszuwählen, müssen Sie die Fähigkeiten des Ofens mit den Eigenschaften Ihres Materials und Ihren Prozessanforderungen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen (>1500°C) liegt: Sie müssen einen Ofen mit einer Zirkonoxid- oder hochwertigen Aluminiumoxidröhre und entsprechenden feuerfesten Auskleidungen spezifizieren.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Materialreaktionen liegt: Priorisieren Sie ein System mit robusten, versiegelten Gasanschlüssen zur Erzeugung einer kontrollierten Inertatmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von zur Klumpenbildung neigenden Materialien liegt: Ziehen Sie Modelle in Betracht, die optionale Funktionen wie mechanische Vibratoren bieten, um den Materialfluss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten liegt: Ein Standardofen mit austauschbaren Quarz- und Aluminiumoxidröhren bietet die größte betriebliche Flexibilität für eine Reihe von Materialien und Temperaturen.

Indem Sie die physikalischen Eigenschaften Ihres Materials mit den mechanischen und thermischen Fähigkeiten des Ofens in Einklang bringen, stellen Sie einen erfolgreichen und effizienten Prozess sicher.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|

| Pulver & Nanomaterialien | Körnig, fließfähig | Synthese, Reinigung, Kalzinierung |

| Batteriematerialien | Elektrodenmaterialien, graphitierter Kohlenstoff | Thermische Behandlung in kontrollierten Atmosphären |

| Metalle & Keramiken | Sintern, Tempern | Metallurgie, Materialwissenschaft |

| Spezialisierte organische Stoffe | Hochviskos, erfordert möglicherweise Modifikationen | Verarbeitung mit Vibratoren oder Heizmänteln |

Entfesseln Sie das volle Potenzial Ihrer thermischen Verarbeitung mit KINTEK! Durch die Nutzung außergewöhnlicher F&E-Leistungen und der hauseigenen Fertigung bieten wir diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Pulvern, Nanomaterialien oder Batteriematerialien arbeiten, unsere Expertise gewährleistet gleichmäßige Erwärmung, kontrollierte Atmosphären und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Materialverarbeitungsherausforderungen maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen