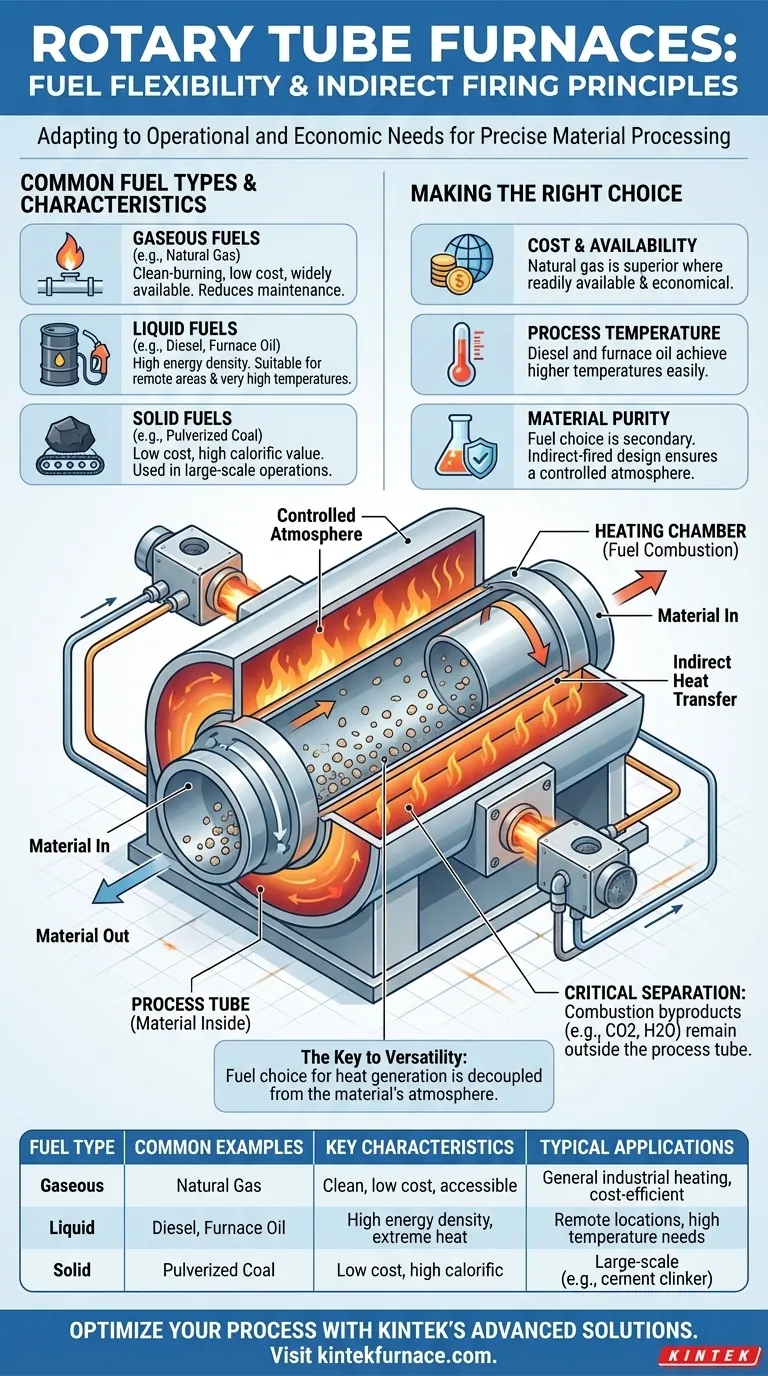

Im Prinzip kann ein Drehofen eine Vielzahl von Brennstoffen verbrennen. Diese Flexibilität ist eine seiner Kernstärken im Design und ermöglicht es, ihn an unterschiedliche betriebliche und wirtschaftliche Bedürfnisse anzupassen. Diese Öfen sind so konzipiert, dass sie pulverförmige feste Brennstoffe, verschiedene flüssige Brennstoffe oder gasförmige Brennstoffe verwenden, um die notwendige Wärme für die Materialverarbeitung zu erzeugen.

Die entscheidende Erkenntnis ist, dass Drehöfen fast immer indirekt beheizt werden. Das bedeutet, die Brennstoffwahl ist eine betriebliche Entscheidung zur Wärmeerzeugung, die vollständig von der hochkontrollierten Atmosphäre getrennt ist, die für das Material im Inneren des Rohrs erforderlich ist. Diese Entkopplung ist der Schlüssel zu ihrer Vielseitigkeit.

Das Prinzip der indirekten Beheizung

Die Konstruktion des Ofens ist der Grund für seine Brennstoffflexibilität. Der Brennstoff interagiert nicht mit dem zu verarbeitenden Material.

Wie es funktioniert

Ein Drehofen besteht aus einem rotierenden zylindrischen Rohr, das durch eine stationäre Heizkammer läuft. Der Brennstoff wird in dieser äußeren Kammer verbrannt, und die resultierende Wärme wird durch die Rohrwand auf das darin taumelnde Material übertragen.

Die kritische Trennung

Dieses indirekt beheizte Design schafft eine entscheidende Trennung. Die Verbrennungsprodukte (wie CO2 und Wasserdampf aus der Verbrennung von Erdgas) bleiben außerhalb des Prozessrohrs. Dies stellt sicher, dass die Atmosphäre im Rohr, die direkten Kontakt mit dem Material hat, präzise kontrolliert werden kann, ohne kontaminiert zu werden.

Gängige Brennstoffarten und ihre Anwendungen

Die Wahl eines Brennstoffs basiert typischerweise auf einem Gleichgewicht aus Kosten, Verfügbarkeit und der erforderlichen Prozesstemperatur.

Gasförmige Brennstoffe (z.B. Erdgas)

Erdgas ist aufgrund seiner weiten Verfügbarkeit, relativ niedrigen Kosten und sauberen Verbrennungseigenschaften oft der bevorzugte Brennstoff. Diese Sauberkeit kann zu geringerem Wartungsaufwand für die Brennkammer und Brenner des Ofens führen.

Flüssige Brennstoffe (z.B. Diesel, Heizöl)

Diesel bietet eine höhere Energiedichte als Erdgas und ist eine gängige Wahl, wo keine Gasinfrastruktur verfügbar ist. Für Anwendungen, die extrem hohe Temperaturen erfordern, werden aufgrund ihres hohen Heizwertes oft schwerere Brennstoffe wie Heizöl verwendet.

Feste Brennstoffe (z.B. pulverisierte Kohle)

Obwohl technisch möglich, ist die Verwendung von pulverförmigen festen Brennstoffen wie Kohle in sehr großen industriellen Betrieben, wie der Zementklinkerproduktion, häufiger. Diese Wahl ist fast immer durch die niedrigen Kosten der Brennstoffquelle bedingt.

Die Kompromisse verstehen

Die Wahl des richtigen Brennstoffs hängt nicht nur davon ab, was der Ofen verbrennen kann, sondern auch von den praktischen Auswirkungen dieser Wahl.

Kosten und Verfügbarkeit

Dies ist der wichtigste Faktor. Die Entscheidung hängt oft von den regionalen Kosten und der logistischen Verfügbarkeit von Erdgas im Vergleich zu flüssigen Brennstoffen ab.

Prozesstemperatur

Brennstoffe mit höherer Energie wie Diesel und Heizöl können leichter höhere Temperaturen erreichen als Erdgas. Ihre Zieltemperatur ist eine primäre Einschränkung, die Ihre Brennstoffwahl bestimmen kann.

Umweltauflagen

Erdgas ist ein sauberer verbrennender Brennstoff, der im Vergleich zu Öl oder Kohle weniger Emissionen erzeugt. Immer strengere Umweltauflagen können Erdgas in bestimmten Gerichtsbarkeiten zur einzigen praktikablen Option machen.

Ofendesign und Wartung

Ein Ofen muss mit dem richtigen Brennertyp und Brennstofffördersystem für einen bestimmten Brennstoff ausgestattet sein. Der Wechsel zwischen Brennstoffarten, insbesondere von Gas zu Flüssigkeit, ist keine einfache Anpassung und erfordert unterschiedliche Hardware und möglicherweise häufigere Wartung.

Die richtige Brennstoffwahl für Ihren Prozess

Ihre Entscheidung sollte von Ihrem primären Betriebsziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und sauberem Betrieb liegt: Erdgas ist die überlegene Wahl, wo es leicht und wirtschaftlich verfügbar ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen zu erreichen, oder Sie an einem Ort ohne Gasbetrieb sind: Diesel und Heizöl sind effektive, energiereiche Alternativen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt (z.B. Vermeidung von Oxidation): Die Brennstoffwahl ist zweitrangig; konzentrieren Sie sich darauf, sicherzustellen, dass das indirekt beheizte Design des Ofens die erforderliche inerte oder reaktive Atmosphäre im Rohr aufrechterhalten kann.

Durch das Verständnis des Prinzips der indirekten Beheizung können Sie den wirtschaftlichsten Brennstoff für die Beheizung auswählen, ohne jemals die präzisen atmosphärischen Bedingungen zu beeinträchtigen, die Ihr Material erfordert.

Zusammenfassungstabelle:

| Brennstoffart | Häufige Beispiele | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|---|

| Gasförmig | Erdgas | Saubere Verbrennung, niedrige Kosten, weit verbreitet | Allgemeine Industrieheizung, kostengünstige Betriebe |

| Flüssig | Diesel, Heizöl | Hohe Energiedichte, geeignet für hohe Temperaturen | Gebiete ohne Gasinfrastruktur, extremer Wärmebedarf |

| Fest | Pulverisierte Kohle | Niedrige Kosten, hoher Heizwert | Großtechnische Industrieprozesse wie Zementproduktion |

Optimieren Sie die Heizprozesse Ihres Labors mit den fortschrittlichen Drehöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere flexiblen Brennstoffoptionen und zuverlässigen Designs Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen