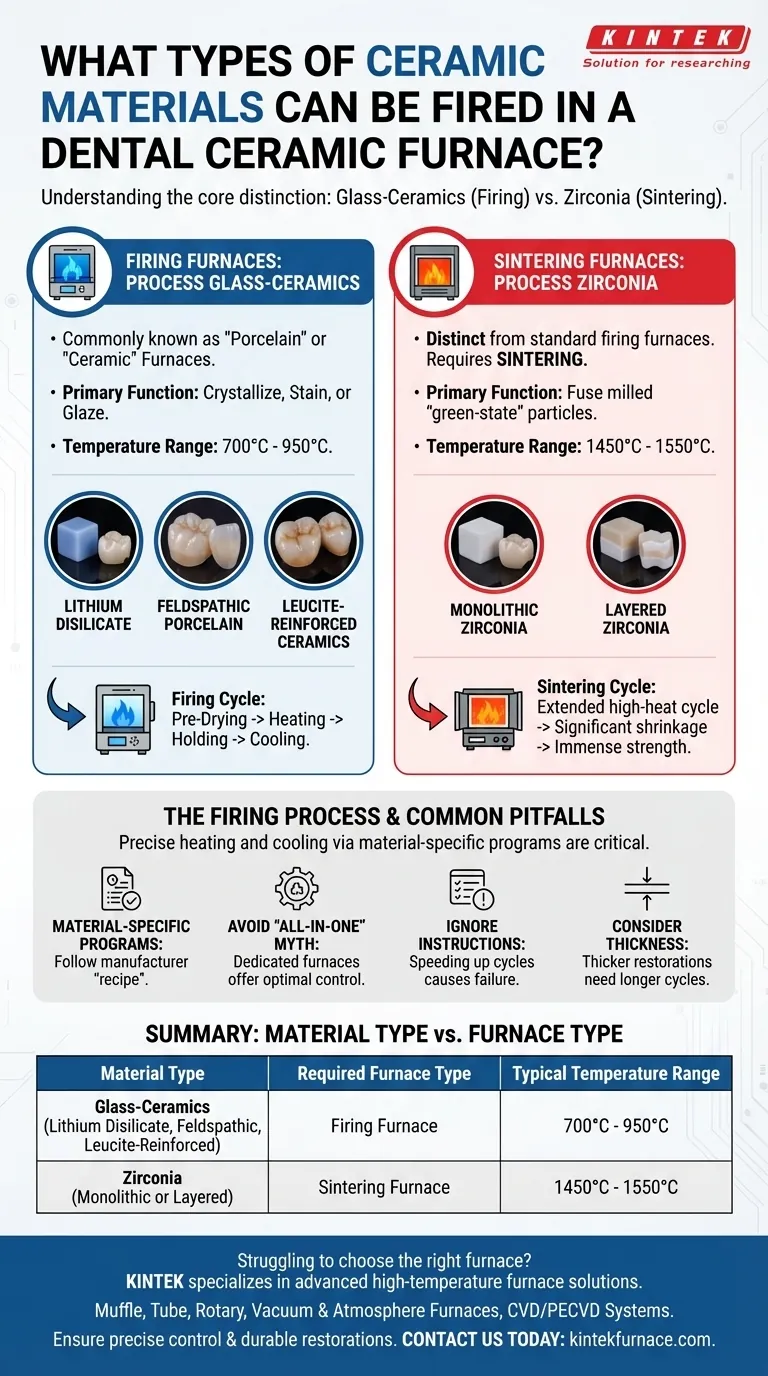

Im Kern ist ein Dentalkeramkofen darauf ausgelegt, Glaskeramikmaterialien zu verarbeiten. Dazu gehören gängige Restaurationsoptionen wie Lithiumdisilikat, Feldspatporzellan und Leuzit-verstärkte Keramiken. Es ist jedoch entscheidend zu verstehen, dass diese Öfen sich von den Hochtemperatur-Sinteröfen unterscheiden, die für die Verarbeitung von Zirkonoxid erforderlich sind, ein häufiger Punkt der Verwirrung.

Die wichtigste Erkenntnis ist, dass nicht alle „Dentalkeramiken“ denselben Ofen verwenden. Ein Standard-Brennofen wird für Glaskeramiken wie Lithiumdisilikat verwendet, während ein separater Sinterofen für Zirkonoxid aufgrund seiner grundlegend anderen Verarbeitungsanforderungen und viel höheren Temperaturen erforderlich ist.

Die zwei Kernkategorien von Dentalöfen

Das Verständnis der Ausrüstung beginnt mit der Erkennung der zwei primären Materialtypen und der Öfen, die zu ihrer Verarbeitung gebaut wurden. Die Begriffe „Brennen“ und „Sintern“ sind nicht austauschbar; sie beschreiben unterschiedliche thermische Prozesse für verschiedene Materialklassen.

Brennöfen für Glaskeramiken

Dies sind die gebräuchlichsten „Porzellan-“ oder „Keramiköfen“. Sie werden verwendet, um Materialien, die einen signifikanten Glasanteil aufweisen, zu kristallisieren, zu färben oder zu glasieren, typischerweise bei Temperaturen zwischen 700°C und 950°C.

Die primären Materialien für diese Öfen sind:

- Lithiumdisilikat: Dieses Material wird im vorkristallisierten „blauen“ Zustand gefräst und erfordert einen Brennzyklus in diesem Ofen, um seine endgültige Festigkeit und zahnähnliche Farbe zu erreichen.

- Feldspatporzellan: Dies ist das klassische Material, das zum Schichten auf Metall- oder Zirkonoxid-Gerüsten (VMK/VZMK) oder zur Herstellung von Porzellanveneers verwendet wird. Jede Porzellanschicht erfordert einen separaten Brennzyklus.

- Leuzit-verstärkte Keramiken: Auch diese Materialien benötigen einen Brennofen, um ihre endgültigen ästhetischen Eigenschaften durch Färbe- und Glasurzyklen zu erreichen.

Sinteröfen für Zirkonoxid

Zirkonoxid ist eine kristalline Oxidkeramik ohne Glasmatrix. Es kann nicht in einem Standard-Brennofen verarbeitet werden, da es einen Prozess namens Sintern erfordert.

Beim Sintern wird das gefräste Zirkonoxid im „Grünling“- oder „Kreide“-Zustand auf extrem hohe Temperaturen erhitzt, typischerweise zwischen 1450°C und 1550°C. Während dieses längeren Zyklus verschmelzen die einzelnen Zirkonoxidpartikel, wodurch die Restauration erheblich schrumpft und ihre immense Festigkeit erhält.

Den Brennprozess verstehen

Eine erfolgreiche Restauration hängt von der präzisen Steuerung des Erhitzens und Abkühlens der Keramik ab. Dies wird durch voreingestellte Programme gesteuert, die materialspezifisch sind.

Der Brennzyklus: Mehr als nur Hitze

Ein modernes Brennprogramm besteht aus mehreren, sorgfältig kontrollierten Phasen.

- Vortrocknen: Der Ofen heizt langsam auf eine niedrige Temperatur auf, um jegliche Feuchtigkeit zu verdampfen, was einen Thermoschock und Rissbildung verhindert.

- Aufheizen: Die Temperatur wird dann mit einer bestimmten Rate (z.B. °C pro Minute) auf die Zielbrenntemperatur erhöht.

- Halten (Brennen): Der Ofen hält die Spitzentemperatur für eine festgelegte Dauer, damit die Keramik vollständig ausreifen, kristallisieren oder glasieren kann.

- Abkühlen: Einige Programme steuern die Abkühlgeschwindigkeit, um die Entstehung innerer Spannungen beim Abkühlen der Restauration auf Raumtemperatur zu verhindern.

Warum materialspezifische Programme entscheidend sind

Jedes Keramikmaterial hat eine einzigartige „Rezeptur“ – eine präzise Kombination aus Temperaturen, Haltezeiten und Aufheizraten. Die Verwendung eines für Lithiumdisilikat entwickelten Programms auf einem Feldspatporzellan führt zu einer fehlerhaften Restauration. Der Hersteller des Keramikmaterials liefert die genauen erforderlichen Programmparameter.

Häufige Fehler, die es zu vermeiden gilt

Fehler im Brennprozess sind kostspielig und zeitaufwändig. Das Verständnis der Grenzen Ihrer Ausrüstung und Materialien ist für einen vorhersehbaren Erfolg unerlässlich.

Der Mythos des „All-in-One“-Ofens

Obwohl einige Kombinationsöfen existieren, stellen sie oft einen Kompromiss dar. Ein dedizierter Hochtemperatur-Sinterofen ist für die einzigartigen Anforderungen von Zirkonoxid optimiert. Ebenso bietet ein dedizierter Porzellanofen eine präzisere Steuerung für die Nuancen von Glaskeramiken. Für Labore, die beide Materialien regelmäßig verarbeiten, sind separate, dedizierte Einheiten der professionelle Standard.

Ignorieren von Herstelleranweisungen

Die Anweisungen des Keramikherstellers sind die definitive Richtlinie. Techniker versuchen manchmal, Zyklen zu „beschleunigen“, um Zeit zu sparen, aber diese Abweichung ist die häufigste Ursache für schwache, gerissene oder schlecht gefärbte Restaurationen.

Übersehen der Restaurationsdicke

Die Dauer eines Brenn- oder Sinterzyklus wird auch durch die Dicke der Restauration beeinflusst. Dickere Kronen oder Brücken erfordern längere, langsamere Zyklen, um sicherzustellen, dass die Wärme gleichmäßig in das Material eindringt, innere Spannungen vermieden und eine vollständige Verarbeitung gewährleistet wird.

Die richtige Wahl für Ihr Ziel treffen

Um ein dauerhaftes und ästhetisches Ergebnis zu gewährleisten, müssen Sie das Material der richtigen Heiztechnologie anpassen.

- Wenn Ihr Hauptaugenmerk auf Lithiumdisilikat (z.B. E.max) oder Feldspatveneers liegt: Sie benötigen einen programmierbaren Porzellan-/Brennofen, der eine präzise Temperaturregelung für Kristallisations- und Glasurzyklen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf monolithischem oder geschichtetem Zirkonoxid liegt: Sie benötigen einen dedizierten Hochtemperatur-Sinterofen, der zuverlässig Temperaturen um 1500°C erreichen und halten kann.

- Wenn Ihr Hauptaugenmerk auf dem Schichten von Porzellan auf Zirkonoxidgerüsten (VZMK) liegt: Sie benötigen sowohl einen Sinterofen für den Zirkonoxidkern als auch einen separaten Porzellanofen zum Auftragen der Feldspatporzellanschichten.

Die Anpassung des richtigen Materials an die richtige Ofentechnologie ist die Grundlage jeder erfolgreichen Zahnrestauration.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselbeispiele | Erforderlicher Ofentyp | Typischer Temperaturbereich |

|---|---|---|---|

| Glaskeramik | Lithiumdisilikat, Feldspatporzellan, Leuzit-verstärkt | Brennofen | 700°C - 950°C |

| Zirkonoxid | Monolithisches oder geschichtetes Zirkonoxid | Sinterofen | 1450°C - 1550°C |

Fällt es Ihnen schwer, den richtigen Ofen für Ihre Dentalkeramiken zu wählen? KINTEK ist auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf Dentallabore zugeschnitten sind. Mit unserer starken F&E und hauseigenen Fertigung bieten wir Produkte wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung, um Ihre individuellen Bedürfnisse zu erfüllen – egal, ob Sie Glaskeramiken brennen oder Zirkonoxid sintern. Sorgen Sie für präzise Temperaturregelung und langlebige Restaurationen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen