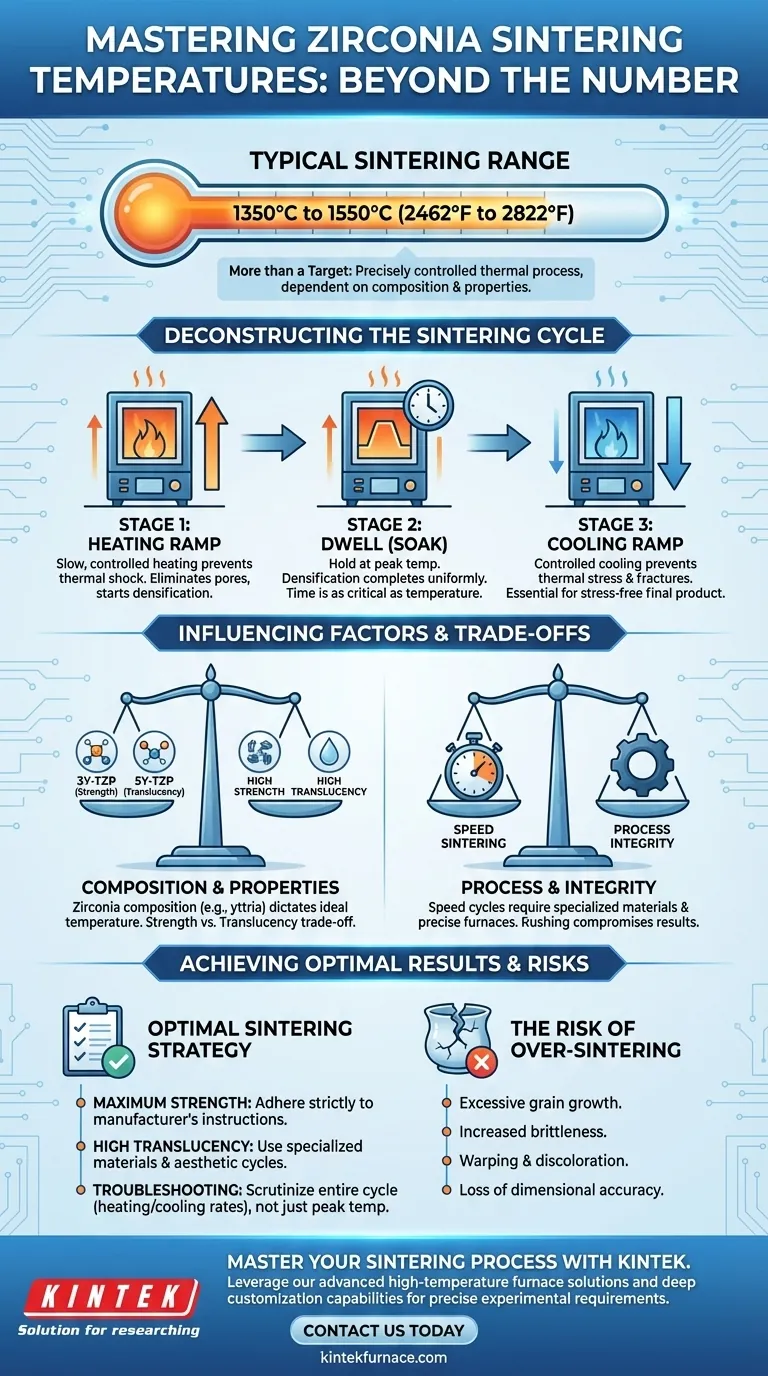

Für die meisten Anwendungen wird Zirkonoxidkeramik in einem Temperaturbereich von 1350°C bis 1550°C (2462°F bis 2822°F) gesintert. Dieser Bereich ist jedoch kein einfaches „Einrichten und Vergessen“-Parameter. Die genaue Temperatur wird durch die spezifische chemische Zusammensetzung des Zirkonoxids und die erforderlichen Endeigenschaften, wie Festigkeit und Transluzenz, für das Bauteil bestimmt.

Beim Sintern von Zirkonoxid geht es nicht darum, eine einzelne Zahl zu treffen. Es ist ein präzise gesteuerter thermischer Prozess, bei dem Temperatur, Zeit und Materialzusammensetzung voneinander abhängige Variablen sind, die den endgültigen Erfolg und die Qualität der Keramik bestimmen.

Warum die Temperatur mehr als nur ein Zielwert ist

Die Sintertemperatur ist der kritischste Faktor in einem Prozess, der darauf ausgelegt ist, einen kreidigen, porösen „Grünling“ aus Zirkonoxid in ein dichtes, hochfestes Keramikteil umzuwandeln. Zu verstehen, wie die Temperatur diese Umwandlung beeinflusst, ist der Schlüssel zu konsistenten Ergebnissen.

Das Ziel: Vom Pulver zum Festkörper

Beim Sintern wird das Material so weit erhitzt, dass die einzelnen Keramikpartikel beginnen, miteinander zu verschmelzen. Dieser Prozess beseitigt die Poren zwischen den Partikeln, wodurch das Material erheblich schrumpft und die Dichte zunimmt. Diese Verdichtung verleiht dem Endteil seine außergewöhnliche Festigkeit.

Wie die Temperatur die Endigenschaften steuert

Die Spitzentemperatur beeinflusst direkt die Mikrostruktur der fertigen Keramik, hauptsächlich die Korngröße. Eine höhere Temperatur oder eine längere Haltezeit führt im Allgemeinen zu einem stärkeren Korngrenzenwachstum. Dies kann das Gleichgewicht zwischen Festigkeit und Lichtdurchlässigkeit beeinflussen; Beispielsweise sind bestimmte hochtransluzente Dentalzirkonoxide auf spezifische Temperaturprofile angewiesen, um ihre ästhetischen Eigenschaften zu erzielen.

Die entscheidende Rolle der Zirkonoxid-Zusammensetzung

Zirkonoxid, das in technischen Anwendungen verwendet wird, ist niemals rein; es wird mit anderen Oxiden stabilisiert, am häufigsten mit Yttriumoxid (Y₂O₃). Materialien wie 3Y-TZP (3 mol% Yttriumoxid-stabilisiertes Zirkonoxid) sind für ihre Festigkeit bekannt, während 5Y-TZP (5 mol% Yttriumoxid) eine höhere Transluzenz bietet. Diese unterschiedlichen Formulierungen haben unterschiedliche ideale Sintertemperaturen. Beachten Sie immer die spezifischen Anweisungen des Herstellers für das von Ihnen verwendete Material.

Den Sinterzyklus entschlüsseln

Ein erfolgreiches Ergebnis hängt vom gesamten thermischen Zyklus ab, der aus drei unterschiedlichen Stufen besteht. Ein Fehler in einer dieser Stufen kann das Endteil beeinträchtigen, unabhängig von der Spitzentemperatur.

Stufe 1: Die Aufheizrampe

Der Ofen muss das Zirkonoxid langsam und stetig aufheizen. Eine kontrollierte Aufheizrate, die sich typischerweise über mehrere Stunden erstreckt, verhindert thermischen Schock. Zu schnelles Aufheizen kann innere Spannungen erzeugen, die zu Rissen führen, bevor das Teil überhaupt seine Spitzentemperatur erreicht.

Stufe 2: Die Haltezeit (oder Soak)

Dies ist die Phase, in der der Ofen die Sinter-Spitzentemperatur hält (z. B. 1500°C). Die Haltezeit, die von zwei Stunden bis länger dauern kann, ist genauso wichtig wie die Temperatur selbst. Sie ermöglicht es dem Verdichtungsprozess, sich gleichmäßig im gesamten Teil abzuschließen.

Stufe 3: Die Abkühlrampe

Auch das Abkühlen muss sorgfältig gesteuert werden. Schnelles Abkühlen führt neue thermische Spannungen in die neu verdichtete, starre Struktur ein, was eine Hauptursache für Brüche und Ausfälle ist. Eine langsame, programmierte Abkühlrampe ist für ein spannungsfreies Endprodukt unerlässlich.

Die Kompromisse verstehen

Die Wahl eines Sinterprofils beinhaltet oft das Abwägen konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist das Kennzeichen eines Experten.

Festigkeit vs. Transluzenz

Bei vielen Dentalzirkonoxiden gibt es einen Kompromiss zwischen Biegefestigkeit und Transluzenz. Sinterprofile, die für hohe Transluzenz entwickelt wurden, verwenden möglicherweise leicht unterschiedliche Temperaturen, die zu größeren Korngrößen führen können, was die absolute maximale Festigkeit im Vergleich zu einem Hochfestigkeitsprofil geringfügig verringern kann.

Geschwindigkeit vs. Prozessintegrität

Sogenannte „Schnellsinter“-Zyklen reduzieren die Gesamtzeit im Ofen drastisch. Obwohl sie effizient sind, erfordern diese Zyklen Öfen, die zu extrem präziser Steuerung fähig sind, und Zirkonoxidmaterialien, die speziell für schnelles Aufheizen und Abkühlen formuliert sind. Der Versuch, einen Standard-Zirkonoxidblock zu beschleunigen, kann zu unvollständigem Sintern, schlechter Ästhetik und beeinträchtigter Festigkeit führen.

Das Risiko des Übersinterns

Die Verwendung einer zu hohen Temperatur ist genauso schlecht wie eine zu niedrige. Übersintern führt zu übermäßigem Korngrenzenwachstum, was die Keramik paradoxerweise spröder machen kann. Es kann auch zu Verzug, Verfärbung und einem Verlust der Maßhaltigkeit führen.

Optimale Sinterergebnisse erzielen

Um von der bloßen Verwendung eines Ofens zur wahren Beherrschung des Prozesses überzugehen, stimmen Sie Ihre Sinterstrategie mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt (z. B. für hintere Zahnersatzteile oder Industriebauteile): Halten Sie sich strikt an die vom Hersteller empfohlene Temperatur für hochfeste Zirkonoxide und widerstehen Sie der Versuchung, diese zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf hoher Transluzenz liegt (z. B. für ästhetische Frontzahnkronen): Verwenden Sie ein speziell für Ästhetik formuliertes Zirkonoxidmaterial und befolgen Sie dessen einzigartigen Sinterzyklus, da dieser darauf ausgelegt ist, das Korngrenzenwachstum für eine optimale Lichtdurchlässigkeit zu steuern.

- Wenn Sie ein fehlgeschlagenes Teil (z. B. Risse oder schlechte Passform) beheben: Überprüfen Sie Ihren gesamten Aufheiz- und Abkühlzyklus, nicht nur die Spitzentemperatur, da unkontrollierte Temperaturänderungen die häufigste Fehlerursache sind.

Letztendlich kommt die Beherrschung des Zirkonoxidsinterns davon, es als einen vollständigen, integrierten thermischen Prozess zu betrachten und nicht nur als eine Zieltemperatur.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Typischer Sintertemperaturbereich | 1350°C bis 1550°C (2462°F bis 2822°F) |

| Wesentliche Einflussfaktoren | Zirkonoxid-Zusammensetzung (z. B. Yttriumoxid-Gehalt), erforderliche Eigenschaften (Festigkeit vs. Transluzenz) |

| Sinterzyklus-Stufen | Aufheizrampe, Haltezeit (Soak), Abkühlrampe |

| Häufige Kompromisse | Festigkeit vs. Transluzenz, Geschwindigkeit vs. Prozessintegrität |

| Risiken | Übersintern (übermäßiges Korngrenzenwachstum, Sprödigkeit), thermischer Schock durch unsachgemäße Ramping-Raten |

Beherrschen Sie Ihren Zirkonoxid-Sinterprozess mit KINTEK

Zielen Sie auf maximale Festigkeit bei Industriebauteilen oder hohe Transluzenz bei Dentalanwendungen ab? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Möglichkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie sich nicht von inkonsistenten Ergebnissen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Sinterzyklen optimieren, Materialeigenschaften verbessern und die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen