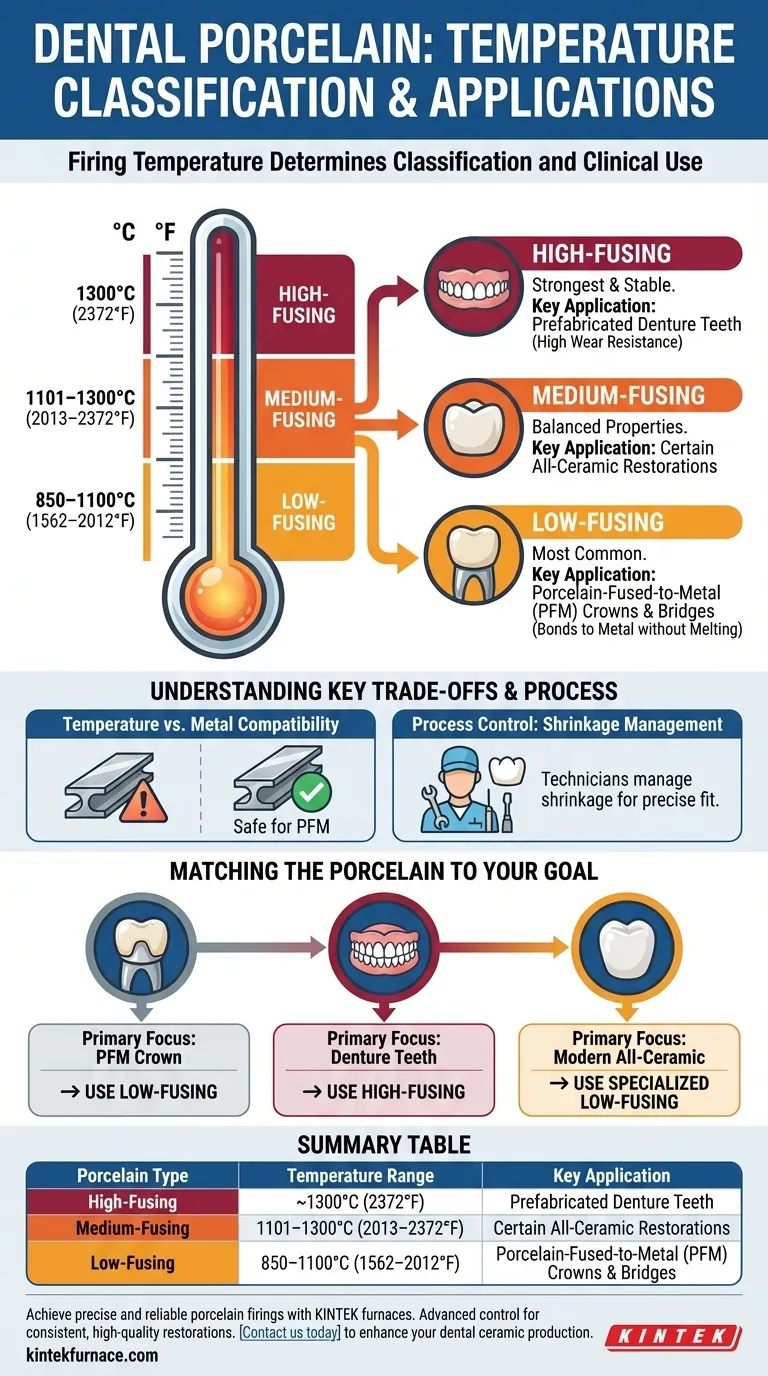

Die Temperatur von Dentalporzellan ist kein einzelner Wert, sondern ein Bereich, der seine Klassifizierung und Verwendung definiert. Dentalporzellan wird als hochschmelzend (ca. 1300 °C / 2372 °F), mittelhochschmelzend (1101–1300 °C / 2013–2372 °F) oder niedrigschmelzend (850–1100 °C / 1562–2012 °F) eingestuft, wobei jede Klasse für unterschiedliche klinische Anwendungen geeignet ist.

Die wichtigste Erkenntnis ist, dass die Brenntemperatur eines Porzellans seine wichtigste technische Eigenschaft ist. Diese Temperatur bestimmt nicht nur seine Klassifizierung, sondern vor allem, wofür es verwendet werden kann – von Prothesenzähnen bis hin zu Kronen, die auf einer Metallunterstruktur verblendet sind.

Warum die Brenntemperatur die Anwendung bestimmt

In der Dentaltechnik bezieht sich der Begriff „Porzellan“ auf eine Familie von Keramikmaterialien. Die Temperatur, die erforderlich ist, um diese Materialien zu brennen oder zu „sintern“, damit sie zu einer dichten, harten Restauration werden, ist der Hauptfaktor, der sie voneinander trennt.

Dieser Brennprozess wandelt das feine Keramikpulver in eine feste, glasartige Struktur um. Die spezifische erforderliche Temperatur bestimmt die endgültigen Eigenschaften des Materials, einschließlich seiner Festigkeit, Transluzenz und Kompatibilität mit anderen Materialien wie Metalllegierungen.

Die Standardklassifizierung von Dentalporzellanen

Hersteller klassifizieren ihre Porzellane basierend auf ihrer Sintertemperatur in drei verschiedene Gruppen. Das Verständnis dieser Kategorien ist grundlegend für die Auswahl des richtigen Materials für eine Restauration.

Hochschmelzend: 1300 °C (2372 °F)

Hochschmelzendes Porzellan ist das stärkste und stabilste der Kategorien. Seine hohe Brenntemperatur führt zu einem sehr dichten und haltbaren Endprodukt.

Historisch gesehen war dies das Hauptmaterial für die Herstellung von vorgefertigten Prothesenzähnen aufgrund seiner außergewöhnlichen Verschleißfestigkeit.

Mittelhochschmelzend: 1101–1300 °C (2013–2372 °F)

Wie der Name schon sagt, nehmen mittelhochschmelzende Porzellane die Mitte ein. Sie bieten eine Balance der Eigenschaften zwischen den hoch- und niedrigschmelzenden Typen.

Diese Materialien werden häufig für bestimmte Vollkeramikrestaurationen verwendet, bei denen keine Metallunterstruktur erforderlich ist.

Niedrigschmelzend: 850–1100 °C (1562–2012 °F)

Niedrigschmelzendes Porzellan ist der am häufigsten verwendete Typ in der modernen restaurativen Zahnheilkunde. Seine Hauptanwendung findet es bei Verblendkeramiken auf Metall (VMK)-Kronen und -Brücken.

Die niedrigere Brenntemperatur ist entscheidend, da sie es ermöglicht, das Porzellan auf eine Metallkappe zu verblenden, ohne das darunter liegende Metallgerüst zu schmelzen oder zu verziehen.

Die wichtigsten Kompromisse verstehen

Die Wahl eines Porzellans ist nicht nur die Auswahl des „stärksten“. Die Entscheidung wird durch die Anforderungen der endgültigen Restauration bestimmt, was kritische Kompromisse zwischen Temperatur, Festigkeit und Anwendung beinhaltet.

Temperatur vs. Metallverträglichkeit

Dies ist der bedeutendste Kompromiss. Hochschmelzende Porzellane sind sehr stabil, aber ihre Brenntemperatur ist zu hoch, um sie sicher mit den in der Zahnmedizin üblichen Metalllegierungen zu verwenden.

Niedrigschmelzende Porzellane wurden speziell entwickelt, um dieses Problem zu lösen und die Herstellung von stabilen, ästhetischen VMK-Restaurationen zu ermöglichen, die in vielen Situationen weiterhin der Behandlungsstandard sind.

Prozesskontrolle und Schrumpfung

Alle Dentalporzellane schrumpfen während des Brennens, wenn die Partikel miteinander verschmelzen. Zahntechniker müssen diese Schrumpfung fachkundig steuern, um sicherzustellen, dass die endgültige Krone oder Brücke präzise auf den Patienten passt.

Obwohl es sich nicht um einen direkten Kompromiss für den Kliniker handelt, erfordern die Eigenschaften, die mit jeder Temperaturklasse verbunden sind, einschließlich ihres spezifischen Schrumpfprozentsatzes, unterschiedliche Handhabungsprotokolle im Labor.

Das Porzellan auf Ihr Ziel abstimmen

Ihre Wahl des Porzellans muss vom klinischen Ziel geleitet werden. Die Brenntemperatur ist keine willkürliche Zahl, sondern ein direkter Indikator für den Verwendungszweck des Materials.

- Wenn Ihr Hauptaugenmerk auf einer Verblendkrone auf Metall (VMK) liegt: Niedrigschmelzendes Porzellan ist die einzig geeignete Wahl, um die Integrität der Metallunterstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf vorgefertigten Prothesenzähnen liegt: Hochschmelzendes Porzellan bietet die beste Verschleißfestigkeit und Haltbarkeit für diese Anwendung.

- Wenn Ihr Hauptaugenmerk auf einer modernen Vollkeramikrestauration (wie Zirkonoxid) liegt: Sie werden spezielle Schichtkeramiken verwenden, die typischerweise im niedrigschmelzenden Bereich liegen und so konzipiert sind, dass sie auf dem Keramik-Kernmaterial haften.

Letztendlich ermöglicht Ihnen das Verständnis dieser Klassifizierungen eine effektive Kommunikation mit dem Dentallabor und stellt sicher, dass das richtige Material für den richtigen klinischen Zweck verwendet wird.

Zusammenfassungstabelle:

| Porzellan-Typ | Temperaturbereich | Hauptanwendung |

|---|---|---|

| Hochschmelzend | ~1300°C (2372°F) | Vorgefertigte Prothesenzähne |

| Mittelhochschmelzend | 1101–1300°C (2013–2372°F) | Bestimmte Vollkeramikrestaurationen |

| Niedrigschmelzend | 850–1100°C (1562–2012°F) | Verblendkeramiken auf Metall (VMK)-Kronen & Brücken |

Erzielen Sie präzise und zuverlässige Porzellanbrände mit KINTEK-Öfen. Unsere fortschrittlichen Muffel- und Vakuum- & Atmosphärenöfen bieten die exakte Temperaturkontrolle und gleichmäßige Erwärmung, die für konsistente, qualitativ hochwertige Dentalrestaurationen erforderlich sind. Mit unserer starken Fähigkeit zur tiefen Anpassung können wir eine Ofenlösung maßschneidern, die perfekt zum einzigartigen Arbeitsablauf und den Materialanforderungen Ihres Labors passt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dental-Keramikproduktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was gibt es Neues bei Öfen für zahntechnische Laborgeräte? Steigern Sie die Effizienz durch intelligente Automatisierung

- Welche Risiken birgt eine unzureichende Belüftung von Dentalöfen? Schützen Sie die Qualität Ihres Labors und die Sicherheit Ihres Teams

- Was sollte bei routinemäßigen Inspektionen von Dentalöfen überprüft werden? Gewährleistung konsistenter, qualitativ hochwertiger Dentalrestaurationen

- Wie stellt ein Vakuum-Porzellanofen die Bindungsqualität sicher? Erzielen Sie überlegene Metall-Keramik-Restaurationen

- Wie profitiert ein effizientes Kühlsystem vom Betrieb zahntechnischer Öfen? Steigern Sie Produktivität und Qualität in Ihrem Labor