Auf ihrem Höhepunkt können widerstandsbeheizte Drehrohöfen Betriebstemperaturen von bis zu 1700° Celsius (3092° F) aufrechterhalten. Diese Hochtemperaturfähigkeit ist für die fortschrittliche Materialverarbeitung unerlässlich, da sie die intensive und gleichmäßige thermische Energie liefert, die für spezifische chemische und physikalische Transformationen wie Kalzinieren und Sintern erforderlich ist.

Der Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Fähigkeit, diese Wärme mit außergewöhnlicher Gleichmäßigkeit und Präzision anzuwenden. Diese Kombination ermöglicht die Herstellung hochwertiger, konsistenter Materialien, die mit weniger ausgeklügelten Methoden unmöglich zu erreichen wären.

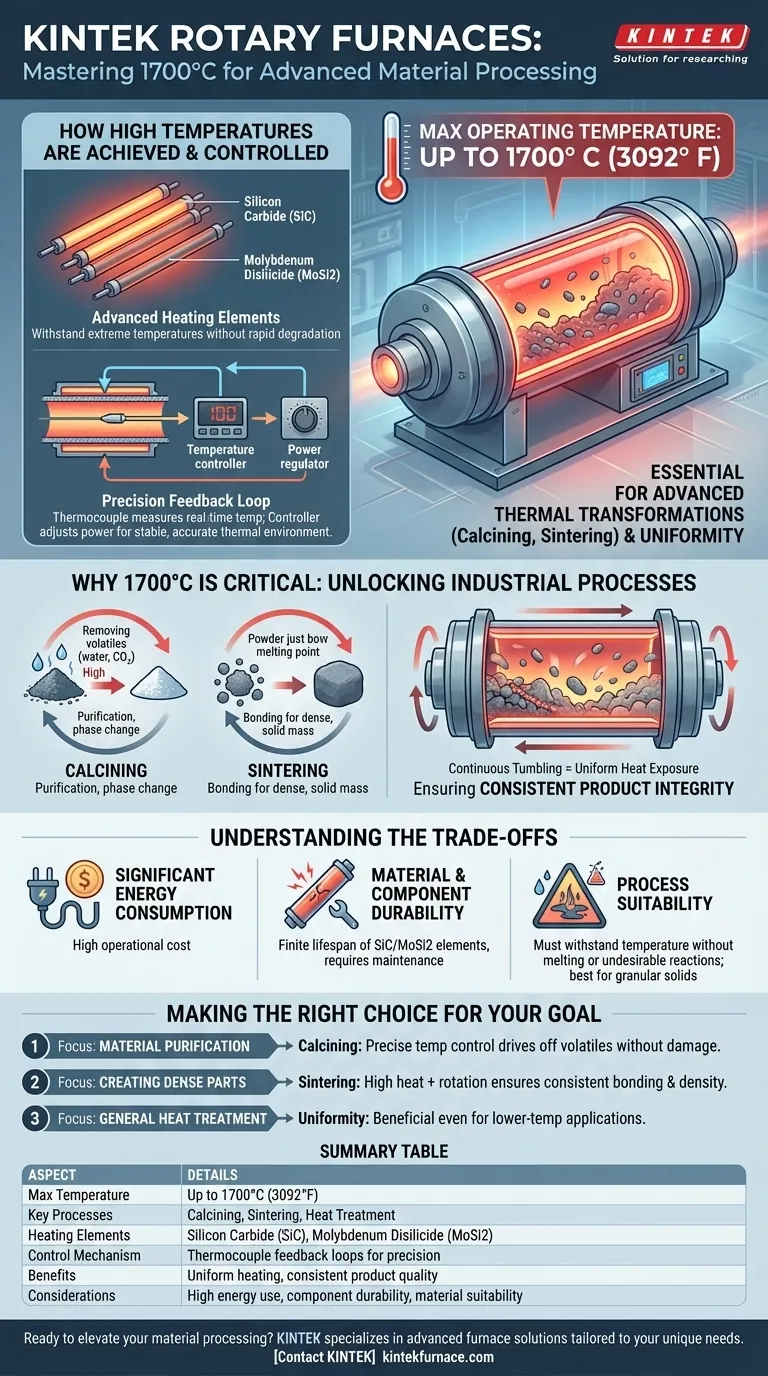

Wie hohe Temperaturen erreicht und geregelt werden

Das Aufrechterhalten extremer Temperaturen erfordert ein System spezialisierter Komponenten, die zusammenarbeiten. Das Design des Ofens konzentriert sich auf die Erzeugung, Aufrechterhaltung und präzise Regelung der Wärme.

Die Rolle fortschrittlicher Heizelemente

Die Fähigkeit, 1700°C zu erreichen, ist hauptsächlich auf die Verwendung fortschrittlicher elektrischer Heizelemente zurückzuführen. Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) werden gewählt, weil sie diesen extremen Temperaturen standhalten und bei ihnen effektiv ohne schnelle Zersetzung arbeiten können.

Präzision durch Regelkreise

Die reine Wärmeerzeugung reicht nicht aus; Präzision ist entscheidend. Ein Thermoelement im Inneren des Ofens misst die Echtzeittemperatur und wandelt sie in ein elektrisches Signal um. Dieses Signal wird an einen Temperaturregler gesendet, der es mit dem gewünschten Sollwert vergleicht und die Leistung, die an die Heizelemente gesendet wird, automatisch anpasst, um eine stabile und genaue thermische Umgebung aufrechtzuerhalten.

Warum 1700°C ein kritischer Schwellenwert für Materialien ist

Die Fähigkeit, bei solch hohen Temperaturen zu arbeiten, ermöglicht spezifische industrielle Prozesse, die für die Herstellung fortschrittlicher Materialien grundlegend sind. Diese Fähigkeit wirkt sich direkt auf die Qualität und Eigenschaften des Endprodukts aus.

Ermöglichung thermischer Umwandlungsprozesse

Viele fortschrittliche Materialien erfordern intensive Hitze, um ihren gewünschten Zustand zu erreichen.

- Kalzinieren: Dieser Prozess verwendet hohe Hitze, um flüchtige Substanzen wie Wasser oder Kohlendioxid aus Materialien zu entfernen, um sie zu reinigen oder eine Phasenänderung zu induzieren.

- Sintern: Dabei werden pulverförmige Materialien bis knapp unter ihren Schmelzpunkt erhitzt, wodurch die Partikel miteinander verbunden werden und eine feste, dichte Masse bilden.

Sicherstellung einer gleichmäßigen Produktqualität

Die Drehbewegung des Ofens ist ebenso wichtig wie die Temperatur. Während sich das Ofenrohr dreht, wird das Material im Inneren kontinuierlich gewälzt. Dies stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, verhindert Hotspots und gewährleistet eine konsistente Verarbeitung über die gesamte Charge hinweg für eine überragende Produktintegrität.

Verständnis der Kompromisse

Obwohl leistungsstark, bringen Hochtemperatur-Drehöfen inhärente Betriebsüberlegungen mit sich. Das Verständnis dieser Kompromisse ist entscheidend für eine effektive Implementierung.

Erheblicher Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen bis zu 1700°C ist ein energieintensiver Prozess. Der Stromverbrauch der Heizelemente stellt einen erheblichen Betriebskostenfaktor dar, der in jeden Prozessplan einbezogen werden muss.

Material- und Komponentenhaltbarkeit

Der Betrieb bei extremer Hitze belastet alle Ofenkomponenten enorm, vom Ofenrohr selbst bis zu den Heizelementen. Elemente wie SiC und MoSi2 haben eine begrenzte Lebensdauer und müssen regelmäßig ausgetauscht werden, was eine wichtige Wartungsüberlegung darstellt.

Prozesseignung

Nicht alle Materialien eignen sich für die Hochtemperatur-Drehrohrverarbeitung. Das Material muss der Zieltemperatur standhalten können, ohne zu schmelzen oder unerwünschte chemische Reaktionen einzugehen. Der Prozess eignet sich am besten für körnige oder pulverförmige Feststoffe, die frei gewälzt werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem gewünschten Ergebnis ab. Nutzen Sie die Fähigkeiten des Ofens, um Ihre spezifischen Materialziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung (Kalzinieren) liegt: Die präzise Temperaturregelung des Ofens ist entscheidend, um spezifische flüchtige Stoffe abzuführen, ohne das Basismaterial zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Pulver (Sintern) liegt: Die Kombination aus hoher Hitze und gleichmäßiger Exposition durch Rotation gewährleistet eine konsistente Bindung und Dichte im gesamten Endprodukt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Der Ofen bietet eine außergewöhnlich gleichmäßige Umgebung, was selbst für Anwendungen mit niedrigeren Temperaturen von Vorteil ist, bei denen Konsistenz von größter Bedeutung ist.

Letztendlich befähigt Sie das Verständnis der Beziehung zwischen Temperatur, Gleichmäßigkeit und den Eigenschaften Ihres Materials, diese Technologie für überragende Ergebnisse zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Max. Temperatur | Bis zu 1700°C (3092°F) |

| Schlüsselprozesse | Kalzinieren, Sintern, Wärmebehandlung |

| Heizelemente | Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) |

| Regelungsmechanismus | Thermoelement-Regelkreise für Präzision |

| Vorteile | Gleichmäßige Erwärmung, konsistente Produktqualität, präzise Temperaturregelung |

| Überlegungen | Hoher Energieverbrauch, Komponentenhaltbarkeit, Materialeignung |

Bereit, Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir eine vielfältige Produktpalette – darunter Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – alle unterstützt durch starke und umfassende Anpassungsmöglichkeiten. Ob Sie sich auf das Kalzinieren, Sintern oder andere thermische Prozesse konzentrieren, unsere Öfen liefern gleichmäßige Wärme und konsistente Ergebnisse für eine überragende Produktintegrität. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors optimieren und Ihre Materialziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen