Die Auswahl eines Muffelofenherstellers beginnt nicht mit der Bewertung von Unternehmenswebseiten, sondern mit einer präzisen Definition Ihrer technischen Anforderungen. Der beste Hersteller ist einfach derjenige, der einen Ofen liefert, der perfekt auf Ihre spezifische Anwendung zugeschnitten ist. Der Auswahlprozess ist daher zunächst eine Übung in technischer Spezifikation und erst zweitens eine Lieferantenbewertung.

Die Kernaufgabe besteht nicht darin, einen guten Hersteller zu finden, sondern klar zu definieren, welche Arbeit der Ofen leisten muss. Durch die erstmalige Festlegung Ihres erforderlichen Temperaturbereichs, der Kammergröße, der Materialverträglichkeit und der atmosphärischen Anforderungen können Sie den Markt effektiv filtern und die wenigen Hersteller identifizieren, die Ihre spezifischen Ziele erfüllen können.

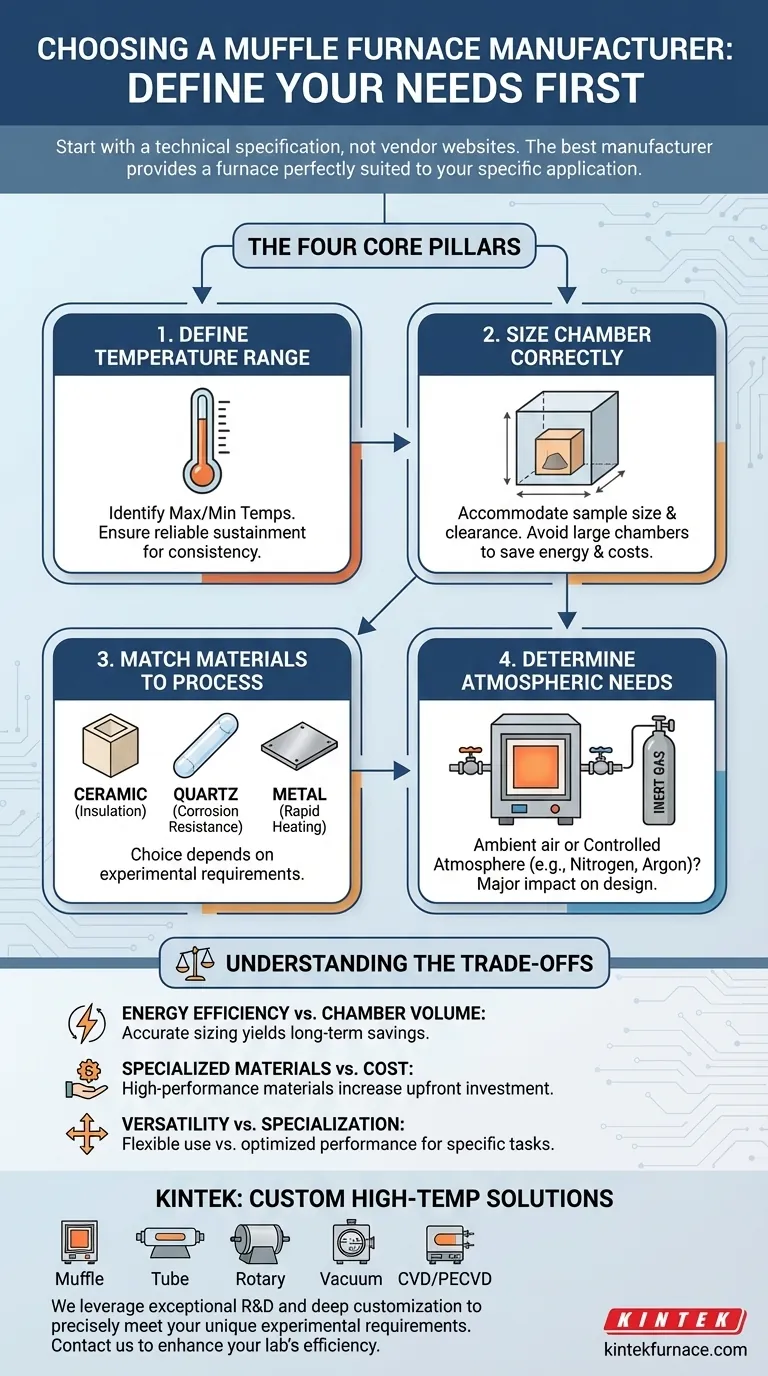

Dekonstruktion Ihrer Anwendung: Die vier Grundpfeiler

Bevor Sie einen Hersteller bewerten können, müssen Sie Ihren Labor- oder Produktionsprozess in eine technische Spezifikation übersetzen. Diese stützt sich auf vier Schlüsselpfeiler.

Pfeiler 1: Definition Ihres Temperaturbereichs

Der Temperaturbereich ist der kritischste erste Filter. Sie müssen die maximale und minimale Temperatur bestimmen, die Ihr Prozess erfordert.

Ein Ofen muss nicht nur diese Temperaturen erreichen, sondern sie auch zuverlässig halten können, um konsistente und erfolgreiche Ergebnisse für Ihre Anwendung zu gewährleisten.

Pfeiler 2: Korrekte Dimensionierung der Kammer

Die Innenkammer muss groß genug sein, um Ihre Proben in Größe und Gewicht aufzunehmen. Entscheidend ist auch, dass genügend Freiraum für den effektiven Ablauf des Prozesses vorhanden ist.

Eine zu große Kammer ist jedoch ein erheblicher Nachteil. Sie verschwendet Energie, indem sie unnötigen leeren Raum aufheizt, was zu höheren Betriebskosten und potenziell längeren Aufheizzyklen führt.

Pfeiler 3: Abstimmung der Materialien auf Ihren Prozess

Das Material der Ofeninnenkammer bestimmt dessen Fähigkeiten. Die Wahl hängt vollständig von Ihren experimentellen Anforderungen ab.

- Keramische Körper bieten hervorragende Isolierung und geringe Wärmeausdehnung und sind daher ideal für viele chemische Reaktionen, Wärmebehandlungen und die Verarbeitung elektronischer Bauteile.

- Quarzglaskörper bieten hohe Temperaturbeständigkeit und überlegene Korrosionsbeständigkeit und eignen sich für aggressive chemische Umgebungen.

- Metallkörper weisen eine ausgezeichnete Wärmeleitfähigkeit auf, die ein schnelles Aufheizen ermöglicht. Dies macht sie zu einer guten Wahl für bestimmte Hochtemperatur-Heizanwendungen und Massenproduktionsszenarien.

Pfeiler 4: Benötigen Sie eine kontrollierte Atmosphäre?

Sie müssen feststellen, ob Ihr Prozess lediglich das Hochtemperaturthermische in Umgebungsluft erfordert oder ob eine kontrollierte Atmosphäre benötigt wird.

Viele anspruchsvolle Anwendungen, wie Löten, Reduzieren oder die Verarbeitung sauerstoffempfindlicher Materialien, erfordern, dass die Kammer gespült und mit einem Inertgas wie Stickstoff oder Argon gefüllt wird. Dies stellt einen wesentlichen Unterschied in Ofendesign, Komplexität und Kosten dar.

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Sich dieser Kompromisse bewusst zu sein, ist der Schlüssel zu einer objektiven Entscheidung.

Energieeffizienz vs. Kammergröße

Es besteht ein direkter Zusammenhang zwischen Kammergröße und Energieverbrauch. Widerstehen Sie der Versuchung, einen größeren Ofen „nur für alle Fälle“ zu kaufen. Eine genaue Dimensionierung des Ofens auf Ihre üblichste Probengröße führt zu erheblichen langfristigen Einsparungen bei den Betriebskosten.

Spezialmaterialien vs. Kosten

Hochleistungs-Kammerwerkstoffe wie hochreine Aluminiumoxidfasern oder Quarzglas bieten überlegene Leistung bei extremen Temperaturen oder korrosiven Umgebungen, erhöhen jedoch auch die Anschaffungskosten der Anlage. Ein standardmäßiger, keramisch ausgekleideter Ofen ist oft die kostengünstigste Lösung für allgemeine Anwendungen.

Vielseitigkeit vs. Spezialisierung

Ein Ofen, der für eine Vielzahl von Anwendungen konzipiert ist (z. B. Materialforschung, Legierungsbildung, Glasherstellung, Veraschung), bietet Flexibilität. Ein Ofen, der für einen einzigen Zweck wie die Veraschung von Proben gebaut wurde, kann jedoch Merkmale wie eine verbesserte Belüftung aufweisen, die ihn für diese spezifische Aufgabe weitaus effektiver und sicherer machen.

Die richtige Wahl für Ihr Ziel treffen

Sobald Sie eine klare technische Spezifikation basierend auf den oben genannten Pfeilern haben, sind Sie in der Lage, Hersteller zu bewerten. Nutzen Sie Ihre Spezifikation als Checkliste, um Ihre Gespräche und Vergleiche zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialforschung liegt: Priorisieren Sie Öfen mit hitzebeständiger Keramik- oder Aluminiumoxidfaserisolierung und präzisen, programmierbaren Temperaturreglern.

- Wenn Ihr Hauptaugenmerk auf dem Veraschen oder Verbrennen von organischen Stoffen liegt: Wählen Sie einen Ofen, der speziell mit robuster Belüftung ausgestattet ist, um korrosive Dämpfe abzuführen und eine vollständige Verbrennung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Stellen Sie sicher, dass der Ofen die von Ihnen benötigten Fähigkeiten zur kontrollierten Atmosphäre bietet, einschließlich zuverlässiger Dichtungen sowie Gaszu- und -ablässe.

- Wenn Ihr Hauptaugenmerk auf der budgetbewussten allgemeinen Labornutzung liegt: Ein Standardofen mit Keramikkörper von einem seriösen Hersteller bietet die beste Balance zwischen Leistung, Vielseitigkeit und Kosten.

Indem Sie Ihren Bedarf definieren, bevor Sie den Anbieter bewerten, stellen Sie sicher, dass die Ausrüstung der Arbeit dient und nicht umgekehrt.

Zusammenfassungstabelle:

| Überlegung | Wichtige Punkte |

|---|---|

| Temperaturbereich | Definieren Sie Maximal-/Minimaltemperaturen und stellen Sie die zuverlässige Aufrechterhaltung für konsistente Ergebnisse sicher. |

| Kammergröße | Passen Sie diese an die Probengröße an, um Energieverschwendung zu vermeiden; gleichen Sie Effizienz und Kapazität aus. |

| Materialien | Wählen Sie Keramik für Isolierung, Quarzglas für Korrosionsbeständigkeit oder Metall für schnelles Aufheizen. |

| Atmosphärenkontrolle | Entscheiden Sie, ob ein Inertgas (z. B. Stickstoff) für empfindliche Prozesse wie das Löten erforderlich ist. |

| Kompromisse | Balancieren Sie Energieeffizienz gegen Volumen, Spezialmaterialien gegen Kosten und Vielseitigkeit gegen Spezialisierung. |

Bereit, den perfekten Muffelofen für Ihr Labor zu finden? Bei KINTEK nutzen wir außergewöhnliche F&E sowie die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten