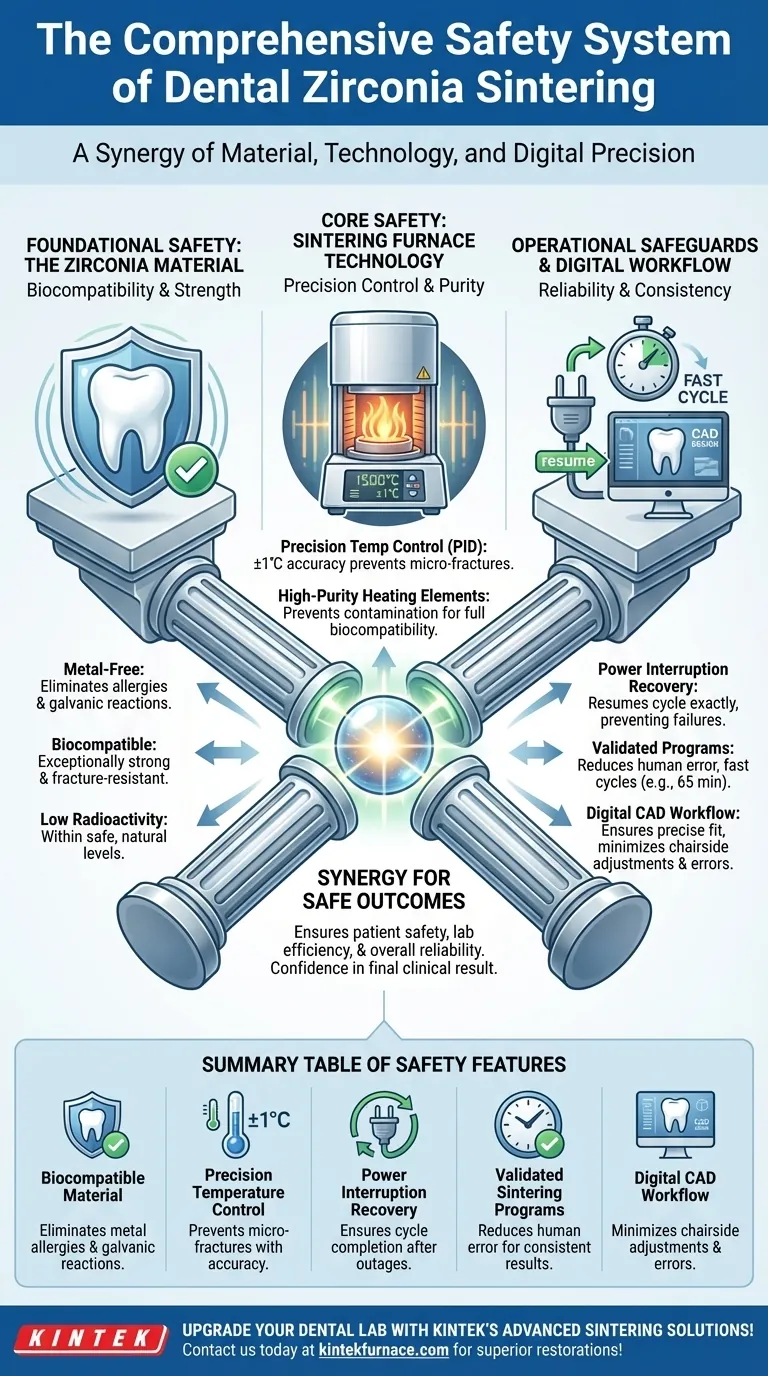

Im Kern ist die Sicherheit des Dentalzirkonoxid-Sinterns kein einzelnes Merkmal, sondern ein umfassendes System. Es kombiniert die inhärente Biokompatibilität des Materials mit hochkontrollierter Ofentechnologie und einem präzisen digitalen Arbeitsablauf, um die Sicherheit sowohl für den Laborbetreiber als auch für den Endpatienten zu gewährleisten.

Die Sicherheit einer Zirkonoxid-Restauration wird durch eine Kette des Vertrauens garantiert: das metallfreie, biokompatible Material selbst, die Fähigkeit des Ofens, die Temperatur mit nahezu perfekter Genauigkeit zu steuern, und der digitale Designprozess, der eine fehlerfreie Passung gewährleistet.

Grundlegende Sicherheit: Das Zirkonoxid-Material

Noch bevor der Sinterprozess beginnt, legt die Wahl des Zirkonoxids eine hohe Basislinie für die Patientensicherheit fest.

Biokompatibilität und Allergieprävention

Zirkonoxid ist eine Keramik, was bedeutet, dass es vollständig metallfrei ist. Diese Eigenschaft eliminiert das Risiko von Metallallergien, galvanischen Reaktionen (elektrische Ströme zwischen verschiedenen Metallen im Mund) und dem metallischen Geschmack, der mit einigen älteren Restaurationsarten verbunden ist.

Inhärente Stärke und geringe Radioaktivität

Zirkonoxid ist außergewöhnlich stark und bruchfest, was zur langfristigen Sicherheit und Haltbarkeit der Restauration beiträgt. Darüber hinaus wurde Dental-Zirkonoxid streng getestet und es wurde bestätigt, dass es extrem niedrige Radioaktivitätswerte aufweist, die weit innerhalb der sicheren, natürlich vorkommenden Werte im menschlichen Körper liegen.

Wesentliche Sicherheitsmerkmale des Sinterofens

Der Sinterofen ist der Ort, an dem das Zirkonoxid im "Grünzustand" in seine endgültige, dichte Form umgewandelt wird. Die Merkmale der Ausrüstung sind entscheidend, um ein vorhersagbares und sicheres Ergebnis zu gewährleisten.

Präzise Temperaturregelung

Moderne Sinteröfen verwenden fortschrittliche PID (Proportional-Integral-Differential)-Regelsysteme, um die Temperatur mit einer Genauigkeit von ±1℃ zu regulieren. Diese präzise Steuerung ist ein entscheidendes Sicherheitsmerkmal, da sie eine gleichmäßige Erwärmung und Abkühlung gewährleistet und so innere Spannungen verhindert, die zu Mikrorissen und einer beeinträchtigten endgültigen Restauration führen können.

Hochreine Heizelemente

Die besten Öfen verwenden hochreine Heizelemente, wie z.B. dentale Silizium-Molybdän-Stäbe. Dies verhindert, dass Verunreinigungen oder Kontaminanten in die Heizkammer gelangen, wodurch sichergestellt wird, dass die endgültige Zirkonoxid-Restauration unkontaminiert und vollständig biokompatibel bleibt.

Umweltschonende Isolierung

Öfen werden mit umweltfreundlichen, hochreinen Wärmedämmmaterialien gebaut. Dies verbessert nicht nur die Heizeffizienz, sondern gewährleistet auch eine sichere Betriebsumgebung für den Labortechniker, da während des Betriebs keine schädlichen Fasern oder Partikel freigesetzt werden.

Betriebliche Schutzmaßnahmen für Zuverlässigkeit und Konsistenz

Neben der Kernheiztechnologie verfügen moderne Öfen über Funktionen, die den Prozessintegrität schützen und sich direkt auf die Sicherheit und Qualität des Endprodukts auswirken.

Wiederherstellung nach Stromausfall

Eine kritische betriebliche Schutzmaßnahme ist die Wiederherstellungsfunktion nach Stromausfall. Der Speicher des Ofens ermöglicht es ihm, den Sinterzyklus genau dort fortzusetzen, wo er nach einem Stromausfall unterbrochen wurde. Dies verhindert einen fehlgeschlagenen Batch und stellt sicher, dass die Restauration nicht durch einen unvollständigen oder falschen Heizzyklus beeinträchtigt wird.

Validierte Sinterprogramme

Öfen werden mit voreingestellten Programmen geliefert, einschließlich schneller Sinterzyklen, die in nur 65 Minuten abgeschlossen werden können. Diese Programme sind vom Hersteller validiert, um konsistente, qualitativ hochwertige Ergebnisse zu liefern und so das Rätselraten und das Potenzial für menschliche Fehler bei der Programmierung des Zyklus zu reduzieren.

Die Rolle des digitalen Workflows

Der gesamte Prozess ist Teil eines größeren digitalen Ökosystems. Die anfängliche Restauration wird mithilfe von CAD (Computer-Aided Design)-Software entworfen, um von Anfang an eine präzise Passform zu gewährleisten. Diese digitale Präzision minimiert den Bedarf an manuellen Anpassungen am Behandlungsstuhl, reduziert die Behandlungszeit und das Potenzial für iatrogene Schäden am Zahn oder an der Restauration, was ein wichtiger Aspekt der Patientensicherheit ist.

Anwendung auf Ihr Ziel

Die Sicherheit des Zirkonoxid-Sinterns ist das Ergebnis der Synergie zwischen Materialwissenschaft, Ingenieurwesen und digitalen Prozessen.

- Wenn Ihr Hauptaugenmerk auf Patientenergebnissen liegt: Seien Sie versichert, dass die Kombination aus der Biokompatibilität von Zirkonoxid und der präzisen Steuerung des Ofens eine metallfreie, starke und außergewöhnlich sichere Langzeitrestauration hervorbringt.

- Wenn Ihr Hauptaugenmerk auf dem Laborbetrieb liegt: Priorisieren Sie Öfen mit bewährter Wiederherstellung nach Stromausfällen und präziser PID-Temperaturregelung, um konsistente Qualität zu garantieren, Abfall zu minimieren und vorhersagbare Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Gesamtzahl liegt: Verstehen Sie, dass Sicherheit in den gesamten digitalen Workflow integriert ist, vom ersten Scan und Design bis zum endgültigen, automatisierten Sinterzyklus, wodurch Variablen und menschliche Fehler bei jedem Schritt minimiert werden.

Letztendlich bieten die fortschrittlichen Sicherheitsmerkmale des modernen Zirkonoxid-Sinterns ein hohes Maß an Vertrauen in das endgültige klinische Ergebnis.

Übersichtstabelle:

| Sicherheitsmerkmal | Hauptvorteil |

|---|---|

| Biokompatibles Material | Eliminiert Metallallergien und galvanische Reaktionen |

| Präzise Temperaturregelung | Verhindert Mikrorisse mit ±1℃ Genauigkeit |

| Wiederherstellung nach Stromausfall | Sichert den Abschluss des Zyklus nach Ausfällen |

| Validierte Sinterprogramme | Reduziert menschliche Fehler für konsistente Ergebnisse |

| Digitaler CAD-Workflow | Minimiert Anpassungen am Behandlungsstuhl und Fehler |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Sinterlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Bedürfnisse, wodurch Sicherheit, Effizienz und Zuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihre Ziele für überlegene Dentalrestaurationen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Spark-Plasma-Sintern SPS-Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen