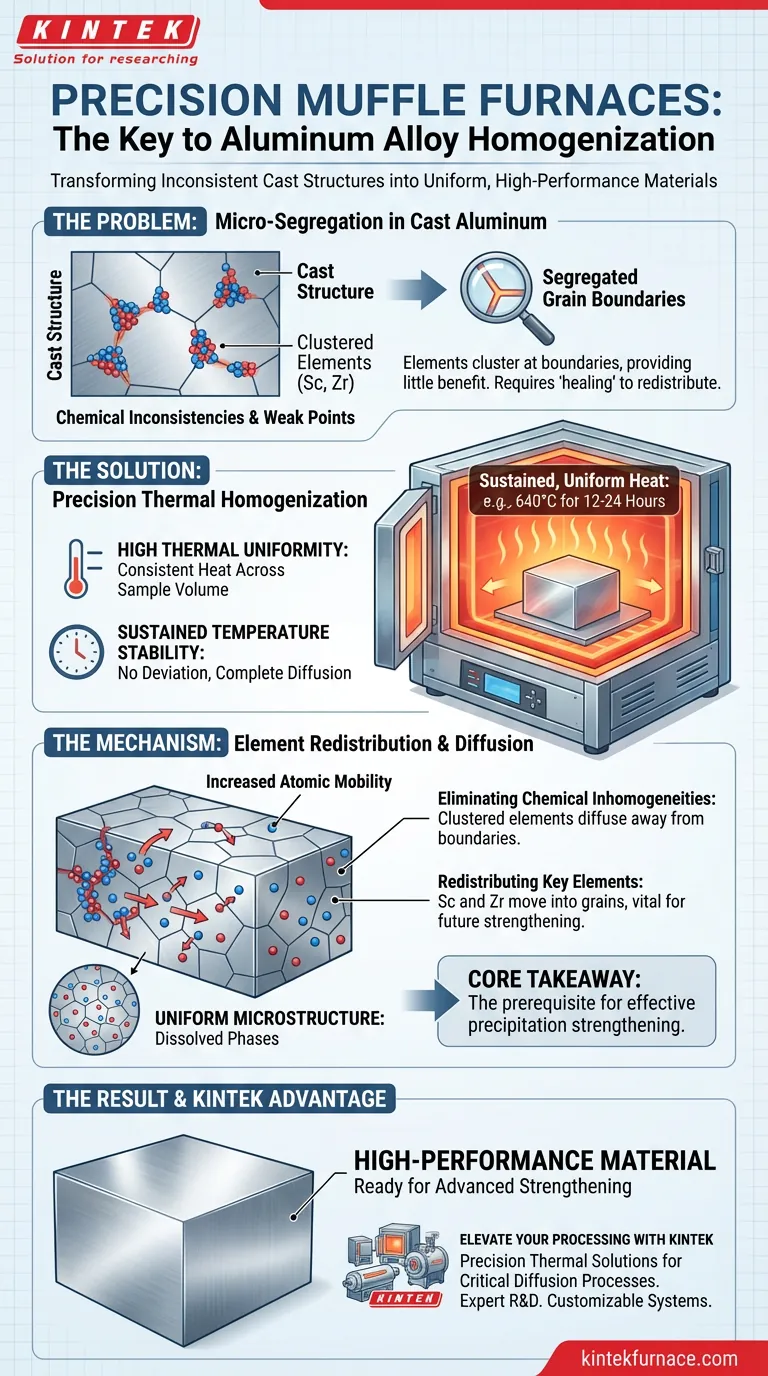

Ein Präzisionsmuffelofen dient als kritische Kontrollumgebung zur Beseitigung chemischer Entmischungen in Aluminiumlegierungen. Seine Hauptfunktion besteht darin, ein hochgradig gleichmäßiges Wärmefeld zu erzeugen, das es ermöglicht, die Legierung für längere Zeiträume von 12 bis 24 Stunden bei bestimmten erhöhten Temperaturen (z. B. 640 °C) zu halten. Diese anhaltende, gleichmäßige Wärme treibt die Diffusion von Legierungselementen von den Korngrenzen zurück in die Korngrundmasse an und sorgt so für eine gleichmäßige Mikrostruktur.

Kernbotschaft Die Homogenisierung ist der Prozess des "Heilens" chemischer Inkonsistenzen, die während des Gießens auftreten. Der Präzisionsmuffelofen liefert die exakte thermische Stabilität, die erforderlich ist, um angereicherte Elemente aufzulösen und sie gleichmäßig zu verteilen, was die Voraussetzung für eine effektive Ausscheidungshärtung im späteren Herstellungsprozess ist.

Die Metallurgie der Homogenisierung

Beseitigung chemischer Inhomogenitäten

Wenn Aluminiumlegierungen gegossen werden, leiden sie oft unter Mikroseigerungen. Das bedeutet, dass sich Legierungselemente an den Korngrenzen anreichern, anstatt sich effektiv im gesamten Material zu verteilen.

Der Präzisionsmuffelofen unterzieht das Material einem Halten bei hohen Temperaturen. Diese thermische Energie erhöht die atomare Mobilität, wodurch sich diese angereicherten Elemente von den Grenzen wegdiffundieren und in die primäre Aluminiummatrix auflösen können.

Verteilung wichtiger Elemente

Laut metallurgischen Daten ist dieser Prozess besonders wichtig für Elemente wie Scandium (Sc) und Zirkonium (Zr).

In unbehandeltem Zustand können diese Elemente in den Korngrenzen gebunden sein, wo sie wenig Nutzen bringen. Die Ofenbehandlung bewegt sie in die Körner und bereitet die Legierung auf nachfolgende Härtungsprozesse vor.

Kritische Ofenfähigkeiten

Hohe thermische Gleichmäßigkeit

Der "Präzisions"-Aspekt des Muffelofens ist nicht verhandelbar.

Wenn die Temperatur schwankt oder im Ofen variiert, ist die Diffusion ungleichmäßig. Ein Teil der Legierung könnte vollständig homogenisiert sein, während ein anderer Teil entmischt bleibt. Der Muffelofen stellt sicher, dass das Wärmefeld über das gesamte Probenvolumen konsistent ist.

Anhaltende Temperaturstabilität

Die Homogenisierung ist kein schneller Prozess. Sie erfordert das Halten der Legierung bei Temperaturen wie 640 °C für 12 bis 24 Stunden.

Der Ofen muss diesen spezifischen Sollwert für die gesamte Dauer ohne Abweichung aufrechterhalten. Diese Stabilität gewährleistet, dass die Auflösung von Phasen vollständig erfolgt, ohne Überhitzung, die zu beginnendem Schmelzen oder übermäßigem Kornwachstum führen könnte.

Verständnis der Prozesskompromisse

Zeit- und Energieverbrauch

Der Hauptnachteil dieser Behandlung ist die Prozessdauer.

Das Betreiben eines Ofens bei 640 °C für bis zu 24 Stunden ist energieintensiv. Es schafft einen Engpass im Produktionsdurchsatz. Eine Verkürzung dieser Zeit führt jedoch zu einer unvollständigen Homogenisierung und beeinträchtigt die endgültigen mechanischen Eigenschaften der Legierung.

Atmosphärenkontrolle

Während die thermische Gleichmäßigkeit die Hauptanforderung ist, ist auch die interne Atmosphäre des Ofens ein Faktor.

Wie in breiteren metallurgischen Kontexten erwähnt, bieten Muffelöfen oft die Möglichkeit, die Atmosphäre zu kontrollieren. Für Aluminium ist die Verhinderung übermäßiger Oberflächenoxidation während dieser langen Wärmezyklen vorteilhaft, obwohl das Hauptziel die interne Umverteilung von Elementen bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse für Ihre Aluminiumlegierungsverarbeitung zu erzielen, passen Sie Ihre Ausrüstungsfähigkeiten an Ihre spezifischen metallurgischen Ziele an.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Priorisieren Sie einen Ofen mit den engsten möglichen Toleranzen für die thermische Gleichmäßigkeit, um eine vollständige Umverteilung von Sc und Zr ohne Überhitzung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Stellen Sie sicher, dass der Ofen über programmierbare Steuerungen verfügt, die eine Stabilität über lange Haltezeiten (24+ Stunden) ohne manuelles Eingreifen gewährleisten können.

Der Präzisionsmuffelofen verwandelt eine inkonsistente Gussstruktur in ein gleichmäßiges, Hochleistungs-Material, das für fortschrittliche Verstärkungsprozesse bereit ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Homogenisierung | Hauptvorteil |

|---|---|---|

| Thermische Gleichmäßigkeit | Gewährleistet gleichmäßige Wärme über die Probe | Beseitigt lokale Mikroseigerungen |

| Temperaturstabilität | Hält Wärme (z. B. 640 °C) für 12-24 Stunden | Garantiert vollständige Elementdiffusion |

| Programmierbare Steuerungen | Automatisiert lang andauernde Haltezyklen | Erhöht Prozesskonsistenz und Sicherheit |

| Atmosphärenkontrolle | Steuert die interne Ofenumgebung | Minimiert Oberflächenoxidation während der Zyklen |

Verbessern Sie Ihre Aluminiumverarbeitung mit KINTEK

Präzision ist die Grundlage der Hochleistungsmetallurgie. Bei KINTEK verstehen wir, dass eine unvollständige Homogenisierung die Integrität Ihrer Aluminiumlegierungen beeinträchtigt. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die darauf ausgelegt sind, die ultra-stabilen thermischen Umgebungen zu liefern, die Ihr Labor benötigt.

Unsere anpassbaren Hochtemperaturöfen gewährleisten enge Temperaturtoleranzen für kritische Diffusionsprozesse, sodass Sie chemische Inkonsistenzen "heilen" und überlegene Materialfestigkeit freisetzen können. Kontaktieren Sie uns noch heute, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu besprechen, und lassen Sie unsere Experten Ihnen helfen, die perfekte thermische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wird die Muffelofen für den Versand verpackt? Gewährleistung einer sicheren Lieferung Ihrer Laborgeräte

- Warum ist die Temperaturkontrolle während des anfänglichen Einbrennens eines Muffelofens wichtig? Dauerhafte Schäden vermeiden und Langlebigkeit gewährleisten

- Warum wird ein Labor-Hochtemperatur-Muffelofen für BaTiO3 verwendet? Erreichen optimaler tetragonaler kristalliner Phasen

- Welche Temperatur hat ein Muffelofen? Ein Leitfaden zur Auswahl des richtigen Bereichs für Ihr Labor

- Wie verbessert das eingebaute Belüftungssystem eines Muffelofens die Leistung? Steigern Sie Haltbarkeit und Sicherheit in Ihrem Labor

- Welche Einschränkungen gelten für Materialien, die in den Muffelofen gegeben werden? Sorgen Sie für eine sichere Hochtemperaturverarbeitung

- Warum wurde der Muffelofen ursprünglich entwickelt? Um die Reinheit bei Hochtemperaturprozessen zu gewährleisten

- Was ist ein Muffelofen und was sind seine Hauptanwendungsgebiete? Präzise Hochtemperaturlösungen freischalten