Der Hochtemperatur-Muffelofen dient als kritisches Reaktionsgefäß für die thermische Zersetzung bei der Karbonisierung von Fischschuppen. Durch die Aufrechterhaltung einer präzise stabilen Umgebung bei 350°C für zwei Stunden treibt der Ofen die Verdrängung flüchtiger Nicht-Kohlenstoff-Elemente an, um Rohbiomasse in kohlenstoffreichen Holzkohle umzuwandeln.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät, sondern ein Reinigungswerkzeug. Seine Hauptfunktion besteht darin, die chemische Trennung von Kohlenstoff von anderen Elementen zu ermöglichen und sicherzustellen, dass das resultierende Material die notwendige Reinheit und anfängliche Kristallstruktur für weitere Anwendungen aufweist.

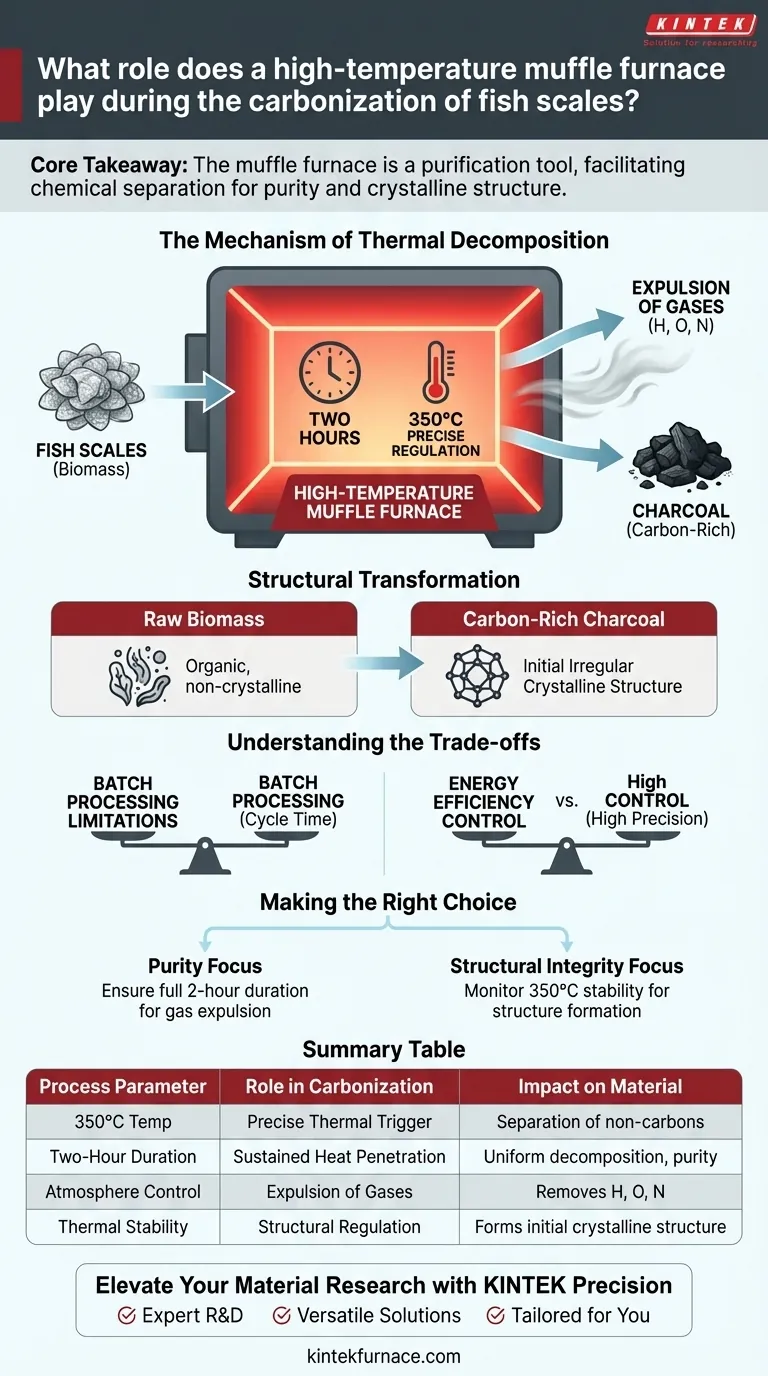

Der Mechanismus der thermischen Zersetzung

Um die Rolle des Ofens zu verstehen, müssen Sie über die Hitze hinausblicken und sich auf die chemischen Veränderungen konzentrieren, die er hervorruft.

Präzise Temperaturregelung

Die Karbonisierung von Fischschuppen erfordert ein spezifisches, stabiles thermisches Profil. Der Muffelofen hält eine konstante Temperatur von 350°C.

Diese Stabilität ist entscheidend, da Schwankungen zu unvollständiger Karbonisierung oder zur Zerstörung der Materialstruktur führen können.

Kontrollierte Dauer

Der Prozess ist zeitabhängig und erfordert eine Dauer von zwei Stunden.

Diese anhaltende Exposition stellt sicher, dass die thermische Energie in den Kern des Materials eindringt und nicht nur die Oberfläche verkohlt.

Verdrängung von Nicht-Kohlenstoff-Elementen

Die vom Muffelofen gelieferte Wärme löst die thermische Zersetzung aus.

Dies zwingt Elemente wie Wasserstoff, Sauerstoff und Stickstoff, sich von der Materialstruktur zu trennen. Diese Elemente werden dann in gasförmiger Form verdrängt, wodurch der Kohlenstoff zurückbleibt.

Strukturelle Transformation

Die physikalischen Eigenschaften des Endprodukts werden während dieser Heizphase bestimmt.

Kohlenstoffanreicherung

Während flüchtige Gase entfernt werden, steigt der relative Kohlenstoffanteil in der verbleibenden Masse erheblich an.

Der Muffelofen konzentriert das Material effektiv und verwandelt biologische Abfälle in eine wertvolle Kohlenstoffquelle.

Kristallbildung

Der Prozess führt zur anfänglichen Bildung von Holzkohle mit einer unregelmäßigen Kristallstruktur.

Obwohl noch keine hochgeordnete Graphitstruktur vorhanden ist, bietet diese anfängliche Kristallisation die notwendige strukturelle Integrität, damit die Holzkohle in nachfolgenden Anwendungen eingesetzt werden kann.

Abwägungen verstehen

Obwohl der Muffelofen effektiv ist, bringt er spezifische Einschränkungen mit sich, die Sie berücksichtigen müssen.

Einschränkungen bei der Batch-Verarbeitung

Muffelöfen sind typischerweise Batch-Einheiten.

Das bedeutet, dass die Produktion durch die Kammergröße und die zweistündige Zykluszeit begrenzt ist, was bei der Massenproduktion zu einem Engpass führen kann.

Energieeffizienz vs. Kontrolle

Das Erreichen und Aufrechterhalten von 350°C für zwei Stunden erfordert einen erheblichen Energieaufwand.

Sie tauschen Energieeffizienz gegen die hohe Präzision und Stabilität, die erforderlich sind, um eine gleichmäßige Zersetzung über die gesamte Charge von Fischschuppen zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie den Muffelofen nutzen, hängt von den spezifischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie sicher, dass der Ofen die volle zweistündige Dauer einhält, um die vollständige Verdrängung von Wasserstoff, Sauerstoff und Stickstoff zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Überwachen Sie die Temperaturstabilität bei 350°C streng, da Abweichungen die Bildung der unregelmäßigen Kristallstruktur verändern können.

Der Muffelofen bietet die wesentliche kontrollierte Umgebung, die erforderlich ist, um biologische Abfälle in ein stabiles, kohlenstoffangereichertes Material umzuwandeln.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Karbonisierung | Auswirkung auf das Material |

|---|---|---|

| 350°C Temperatur | Präziser thermischer Auslöser | Trennung von flüchtigen Nicht-Kohlenstoff-Elementen |

| Zweistündige Dauer | Anhaltende Wärmeübertragung | Gewährleistet gleichmäßige Zersetzung und Kernreinheit |

| Atmosphärenkontrolle | Verdrängung von Gasen | Entfernt Wasserstoff, Sauerstoff und Stickstoff |

| Thermische Stabilität | Strukturelle Regulierung | Bildet die anfängliche unregelmäßige Kristallstruktur |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Entschließen Sie sich das volle Potenzial Ihrer Karbonisierungsprozesse mit den branchenführenden thermischen Lösungen von KINTEK. Ob Sie Biomasse umwandeln oder fortschrittliche Kristallstrukturen entwickeln, unsere Systeme bieten die Stabilität und Kontrolle, die für überlegene Ergebnisse erforderlich sind.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Jahrzehntelange Erfahrung in Hochtemperatur-Laborgeräten.

- Vielseitige Lösungen: Von Muffel- und Rohröfen bis hin zu Rotations-, Vakuum- und CVD-Systemen.

- Auf Sie zugeschnitten: Vollständig anpassbare Systeme, die auf Ihre einzigartigen experimentellen oder Produktionsanforderungen zugeschnitten sind.

Bereit, Ihren Karbonisierungs-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktionalisiert die Hochtemperaturkalzinierung ZnO und KCC-1? Optimierung der Nanopulverarchitektur und -leistung

- Welche Faktoren sind beim Kauf eines Muffelofens zu berücksichtigen? Gewährleistung von Präzision und Sicherheit für Ihr Labor

- Welche Vorteile bieten Energieeffizienz und schnelles Heizen/Kühlen bei digitalen Muffelöfen? Steigern Sie die Laborproduktivität und senken Sie Kosten

- Welche Faktoren sind beim Kauf eines Kastenelektroofens zu berücksichtigen? Gewährleistung optimaler Leistung für Ihr Labor

- Welche Sicherheitsvorkehrungen sind beim Anschließen eines neuen Muffelofens an die Stromversorgung zu treffen? Gewährleisten Sie eine sichere Einrichtung für Ihr Labor

- Was ist die Bedeutung des Kalzinierungsprozesses? Ingenieurwesen SrMo1-xNixO3-δ Nanokristalle über Muffelofen

- Was sind die technischen Spezifikationen typischer Muffelöfen? Schlüsselspezifikationen für präzise thermische Verarbeitung

- Wie wird ein industrieller Ascheofen für 3D-gedrucktes bioaktives Glas verwendet? Master Debinding & Sintering