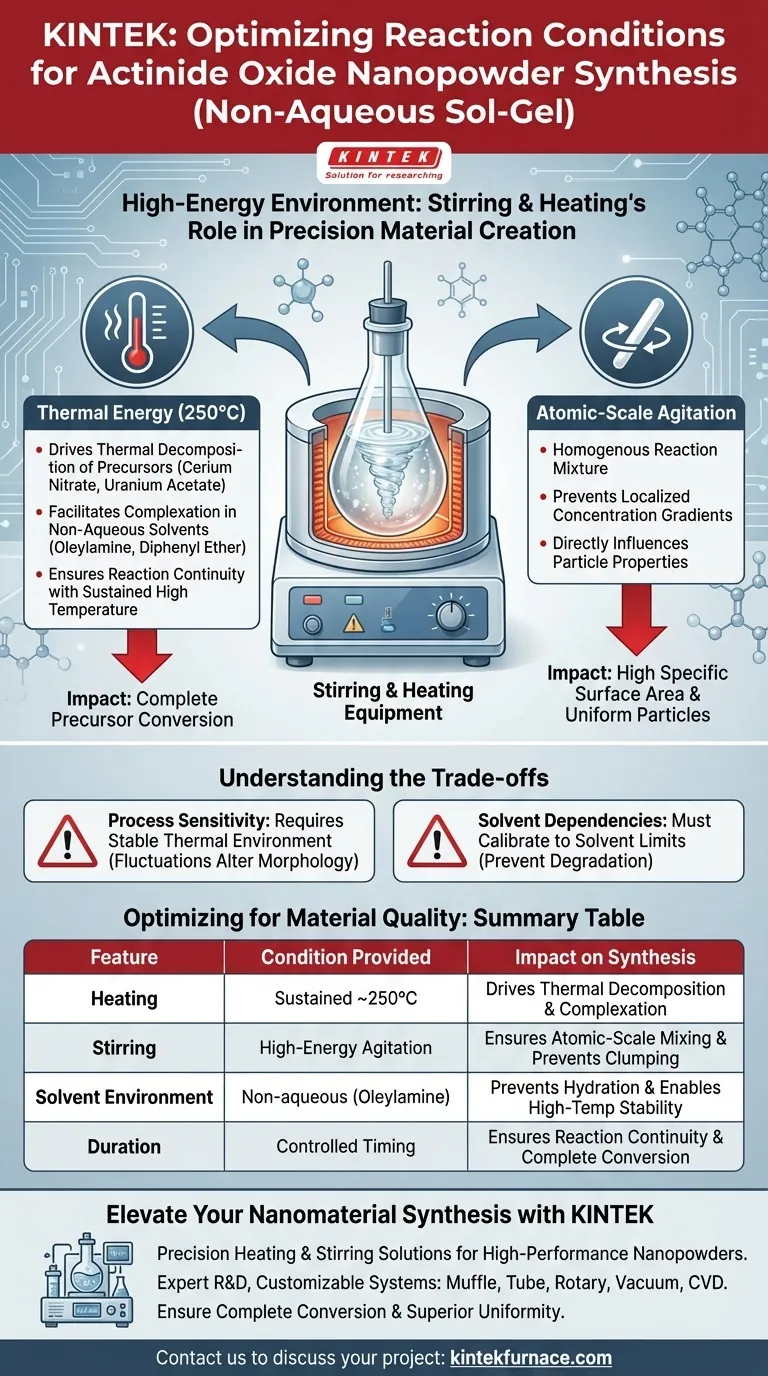

Rühr- und Heizgeräte schaffen eine präzise, energiereiche Umgebung, die für die erfolgreiche nichtwässrige Sol-Gel-Synthese von Actinoxid-Nanopulvern unerlässlich ist. Insbesondere halten diese Geräte eine konstante Temperatur, wie z. B. 250 °C, aufrecht, um die für die Zersetzung und Komplexierung von Vorläufersalzen in einem Lösungsmittelmedium erforderliche thermische Energie bereitzustellen.

Die Kernfunktion dieser Einrichtung besteht darin, die atomare Vermischung und die thermische Zersetzung zu ermöglichen. Durch die strenge Kontrolle der Temperatur und der Rührdauer wandelt der Prozess Vorläufer wie Cer(III)-nitrat oder Uranacetat in Nanopartikel mit einer hohen spezifischen Oberfläche um.

Die Rolle der thermischen Energie

Förderung der thermischen Zersetzung

Die primäre Bedingung, die das Heizelement bereitstellt, ist eine anhaltende hohe Temperatur, typischerweise um 250 °C. Diese thermische Energie ist der Katalysator, der Vorläufersalze wie Cer(III)-nitrat oder Uranacetat chemisch zersetzt.

Ermöglichung der Komplexierung

Über den einfachen Abbau hinaus ermöglicht die Wärme die Komplexierung, einen Prozess, bei dem sich die chemischen Komponenten zu neuen Strukturen wieder zusammensetzen. Diese Reaktion findet in bestimmten nichtwässrigen Lösungsmitteln statt, insbesondere in Oleylamin und Diphenylether.

Gewährleistung der Reaktionskontinuität

Das Gerät erreicht nicht nur eine Spitzentemperatur, sondern hält diese Umgebung für eine bestimmte Dauer aufrecht. Diese anhaltende Energiezufuhr stellt sicher, dass die Reaktion vollständig abläuft und nicht teilweise während der Synthese stoppt.

Erreichen atomarer Präzision

Atomare Vermischung

Rührgeräte sorgen für eine homogene Reaktionsmischung. Diese Agitation stellt sicher, dass die Komponenten auf atomarer Ebene vermischt werden, wodurch lokale Konzentrationsgradienten verhindert werden, die zu einem ungleichmäßigen Partikelwachstum führen könnten.

Bestimmung der Partikeleigenschaften

Die Kombination aus präziser Erwärmung und kontinuierlichem Rühren beeinflusst direkt die physikalischen Eigenschaften des Endprodukts. Diese Bedingungen induzieren die Bildung von Nanopartikeln mit einer hohen spezifischen Oberfläche, einer entscheidenden Qualität für Actinoxidpulver.

Verständnis der Kompromisse

Prozesssensitivität

Obwohl diese Methode qualitativ hochwertige Nanopartikel liefert, ist sie stark auf die Stabilität der thermischen Umgebung angewiesen. Jede Temperaturschwankung von der Zieltemperatur (z. B. 250 °C) kann die Zersetzungsrate stören und die endgültige Partikelmorphologie verändern.

Lösungsmittelabhängigkeiten

Der Erfolg dieser Reaktionsbedingungen ist untrennbar mit der Wahl des Lösungsmittels verbunden. Die Heizgeräte müssen so kalibriert sein, dass sie innerhalb der thermischen Grenzen von Lösungsmitteln wie Oleylamin und Diphenylether arbeiten, um eine Lösungsmittelzersetzung zu verhindern und dennoch die notwendige Aktivierungsenergie für die Vorläufer zu erreichen.

Optimierung der Synthese für Materialqualität

Um die besten Ergebnisse bei Ihrer Sol-Gel-Synthese zu erzielen, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf Partikelgleichmäßigkeit liegt: Priorisieren Sie die Konsistenz Ihres Rührwerks, um eine atomare Vermischung im gesamten Lösungsmittel sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf vollständiger Vorläuferumwandlung liegt: Stellen Sie sicher, dass Ihr Heizelement über die gesamte erforderliche Dauer exakt 250 °C ohne Schwankungen aufrechterhalten kann.

Die Beherrschung dieser Reaktionsbedingungen ist der Schlüssel zur Herstellung von Actinoxid-Nanopulvern mit konsistenten, leistungsstarken Eigenschaften.

Zusammenfassungstabelle:

| Merkmal | Bereitgestellte Bedingung | Auswirkung auf die Synthese |

|---|---|---|

| Heizung | Anhaltend ~250 °C | Treibt thermische Zersetzung und Vorläuferkomplexierung an |

| Rühren | Energiereiche Agitation | Gewährleistet atomare Vermischung und verhindert Partikelagglomeration |

| Lösungsmittelumgebung | Nichtwässrig (Oleylamin) | Verhindert Hydratation und ermöglicht Hochtemperaturstabilität |

| Dauer | Gesteuerte Zeitmessung | Gewährleistet Reaktionskontinuität und vollständige Umwandlung |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Eckpfeiler einer erfolgreichen nichtwässrigen Sol-Gel-Synthese. KINTEK bietet die fortschrittlichen Heiz- und Rührlösungen, die erforderlich sind, um die strengen 250 °C-Umgebungen und die atomare Agitation aufrechtzuerhalten, die für leistungsstarke Actinoxid-Nanopulver erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre einzigartigen Laboranforderungen angepasst werden können. Gewährleisten Sie eine vollständige Vorläuferumwandlung und eine überlegene Partikelgleichmäßigkeit mit Geräten, die für Hochtemperaturstabilität ausgelegt sind.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt ein Vakuumtrockenschrank zur Qualität von vernetzten Vorläufern bei? Expertenratgeber zur Materialintegrität

- Wie beeinflusst der Voroxidationsprozess Hochtemperaturlegierungen? Verbesserung der Oberflächenintegrität für die Dampfspaltung

- Wofür wird ein Sinterofen verwendet? Pulver zu dichten, Hochleistungsteilen verschmelzen

- Wie werden die Auswirkungen von Wärmebehandlungsofenparametern auf AlSi10Mg bewertet? Master Mikrostrukturanalyse

- Was sind die Vorteile von HDH-Niobpulver in Ti-Nb-Legierungen? Kosten und Mikrostruktur optimieren

- Welche Rolle spielt ein Stickstoffvorhang-Schutzsystem beim Schweißen von Kupferrohren? Gewährleistung der Spitzennahtintegrität

- Wie bietet ein Handschuhkasten eine Umgebungssteuerung für Mn2AlB2-Vorläufer? Schutz der Materialreinheit & Reaktionsgenauigkeit

- Warum ist eine präzise konstante Temperaturregelung während der Aushärtungsphase von Geopolymermörtel erforderlich? Leitfaden zum Erfolg