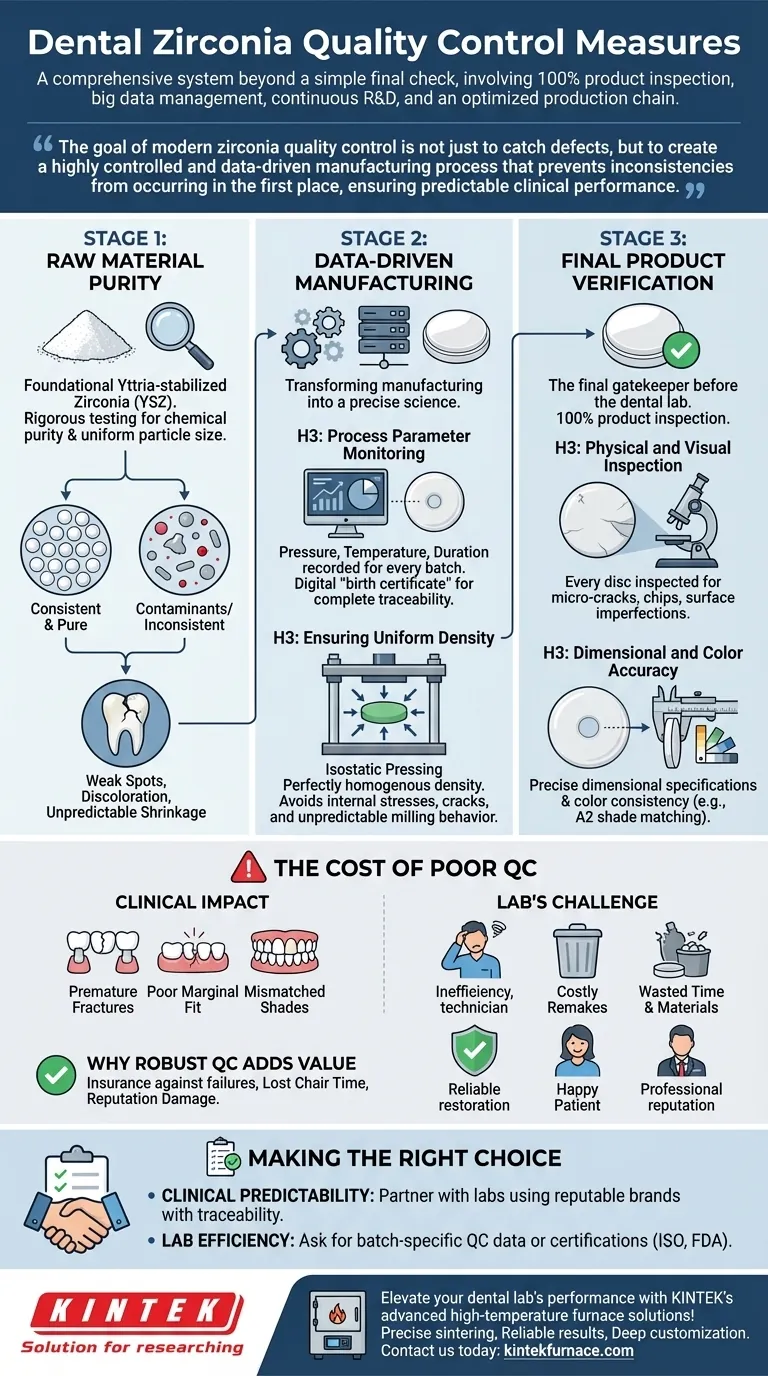

Im Grunde genommen ist die Qualitätskontrolle für Dentalzirkonoxid ein umfassendes System, das weit über eine einfache Endprüfung hinausgeht. Es umfasst eine 100%ige Produktinspektion, den Einsatz von Big-Data-Management zur Überwachung der Fertigungskonsistenz, kontinuierliche Forschung und Entwicklung zur Verfeinerung der Materialien sowie eine optimierte Produktionskette, um die Zuverlässigkeit vom Rohpulver bis zur fertigen gefrästen Restauration zu gewährleisten.

Das Ziel der modernen Zirkonoxid-Qualitätskontrolle ist es nicht nur, Defekte zu erkennen, sondern einen hochgradig kontrollierten und datengesteuerten Herstellungsprozess zu schaffen, der Inkonsistenzen von vornherein verhindert und eine vorhersagbare klinische Leistung sicherstellt.

Die Säulen der Zirkonoxid-Qualitätskontrolle

Wahre Qualitätskontrolle ist ein mehrstufiger Prozess. Jede Stufe baut auf der vorhergehenden auf, um ein Produkt zu schaffen, das sicher, zuverlässig und ästhetisch ansprechend ist. Ein Fehler in irgendeiner Phase beeinträchtigt das Endergebnis.

Stufe 1: Reinheit der Rohmaterialien

Der Prozess beginnt mit dem zugrunde liegenden Zirkonoxidpulver, typischerweise Yttriumstabilisiertes Zirkonoxid (YSZ). Die Qualität dieses Ausgangsmaterials bestimmt das Potenzial des Endprodukts.

Die Kontrolle in dieser Phase umfasst rigorose Tests auf chemische Reinheit und die Gewährleistung einer einheitlichen, vordefinierten Partikelgröße. Verunreinigungen oder inkonsistente Partikelgrößen können zu Schwachstellen, Verfärbungen oder unvorhersehbarem Schrumpfen während des Sinterns führen.

Stufe 2: Datengesteuerte Fertigung

Hier kommen Begriffe wie „umfassende QC-Systeme“ und „Big-Data-Management“ ins Spiel. Es geht darum, die Kunst der Fertigung in eine präzise Wissenschaft zu verwandeln.

H3: Überwachung der Prozessparameter

Jeder Schritt, vom Verpressen des Pulvers zu einer Scheibe bis zur Vorsinterphase, wird überwacht. Wichtige Parameter wie Druck, Temperatur und Dauer werden für jede einzelne Charge aufgezeichnet.

Diese Daten erstellen ein digitales „Geburtszertifikat“ für jede Scheibe und ermöglichen eine vollständige Rückverfolgbarkeit.

H3: Gewährleistung homogener Dichte

Das Ziel ist die Herstellung einer Scheibe mit perfekt homogener Dichte. Jegliche Abweichungen können innere Spannungen verursachen, was zu Rissen oder unvorhersehbarem Fräsverhalten führen kann. Isostatisches Pressen, bei dem der Druck gleichmäßig aus allen Richtungen ausgeübt wird, ist eine Schlüsseltechnik, um diese Einheitlichkeit zu erreichen.

Stufe 3: Endproduktüberprüfung

Dies ist die Phase der „100%igen Produktinspektion“ und dient als letzte Kontrollinstanz, bevor das Produkt ein Dentallabor erreicht.

H3: Physikalische und visuelle Inspektion

Jede einzelne Scheibe wird auf physische Defekte untersucht. Dies umfasst die Suche nach Mikrorissen, Absplitterungen oder Oberflächenunvollkommenheiten, die die Integrität einer endgültigen Restauration beeinträchtigen könnten.

H3: Maß- und Farbgenauigkeit

Die Scheiben werden vermessen, um sicherzustellen, dass sie die genauen Maßvorgaben erfüllen. Sie werden auch auf Farbkonstanz geprüft, um sicherzustellen, dass eine als „A2“ gekennzeichnete Scheibe exakt dem gewünschten Farbton entspricht, was für ästhetische Ergebnisse von entscheidender Bedeutung ist.

Die Abwägungen verstehen: Die Kosten schlechter QC

Die Wahl eines Zirkonoxidprodukts hängt nicht nur vom Anfangspreis ab. Die versteckten Kosten inkonsistenter Qualität können sowohl für Dentallabore als auch für Kliniker erheblich sein.

Die klinischen Auswirkungen von Inkonsistenz

Zirkonoxid von geringer Qualität, das auf mangelhafte QC zurückzuführen ist, kann direkt zu klinischen Ausfällen führen. Dies kann sich in vorzeitigem Bruch von Kronen oder Brücken, schlechtem Randverschluss oder Restaurationen zeigen, die nicht dem gewünschten Farbton entsprechen.

Die Herausforderung für das Labor

Für ein Dentallabor ist inkonsistentes Zirkonoxid eine wesentliche Quelle für Ineffizienz. Eine Scheibe, die sich schlecht fräsen lässt, unvorhersehbare Schrumpfungsraten aufweist oder falsch schattiert ist, erfordert kostspielige Nacharbeiten, wodurch sowohl die Zeit des Technikers als auch die Materialien verschwendet werden.

Warum robuste QC einen Mehrwert schafft

Ein strenges Qualitätskontrollsystem ist eine erhebliche Investition für einen Hersteller. Diese Kosten spiegeln sich im Produktpreis wider, dienen aber als Versicherung gegen die weitaus höheren Kosten für fehlgeschlagene Restaurationen, verlorene Behandlungszeiten und Schäden am Ruf eines Fachmanns.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien der Qualitätskontrolle versetzt Sie in die Lage, die richtigen Fragen zu stellen und Materialien auszuwählen, die exzellente klinische Ergebnisse unterstützen.

- Wenn Ihr Hauptaugenmerk auf klinischer Vorhersagbarkeit liegt: Arbeiten Sie mit Laboren zusammen, die seriöse Zirkonoxidmarken verwenden und über die Rückverfolgbarkeit und Konsistenz ihrer Materialien Auskunft geben können.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Fordern Sie von Ihren Lieferanten chargenspezifische QC-Daten oder Zertifizierungen (wie ISO- oder FDA-Zulassungen) an, um sicherzustellen, dass das Material, das Sie heute kaufen, genau die gleiche Leistung erbringt wie das Material, das Sie letzten Monat gekauft haben.

Letztendlich verwandelt ein tiefes Verständnis der Qualitätskontrolle Ihre Materialauswahl von einem einfachen Kauf in eine strategische klinische Entscheidung.

Zusammenfassungstabelle:

| Stufe | Wesentliche Qualitätskontrollmaßnahmen | Zweck |

|---|---|---|

| Reinheit der Rohmaterialien | Prüfung der chemischen Reinheit, einheitliche Partikelgröße | Vermeidung von Schwachstellen, Verfärbungen und unvorhersehbarem Schrumpfen |

| Datengesteuerte Fertigung | Überwachung der Prozessparameter, homogene Dichte durch isostatisches Pressen | Gewährleistung der Rückverfolgbarkeit, Vermeidung von Rissen und Aufrechterhaltung der Konsistenz |

| Endproduktüberprüfung | Physische/visuelle Inspektion, Überprüfung der Maß- und Farbgenauigkeit | Erkennung von Defekten, Sicherstellung der Passform und Einhaltung der ästhetischen Farbtöne |

Steigern Sie die Leistung Ihres Dentallabors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Unsere Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch herausragende F&E und Eigenfertigung, gewährleisten präzises Sintern und zuverlässige Ergebnisse für Dentalzirkonoxid. Mit starken Anpassungsfähigkeiten im Bereich der Tiefenkonfiguration maßschneidern wir Lösungen für Ihre einzigartigen Anforderungen und steigern so die Effizienz und klinische Vorhersagbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Qualitätskontrollziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor