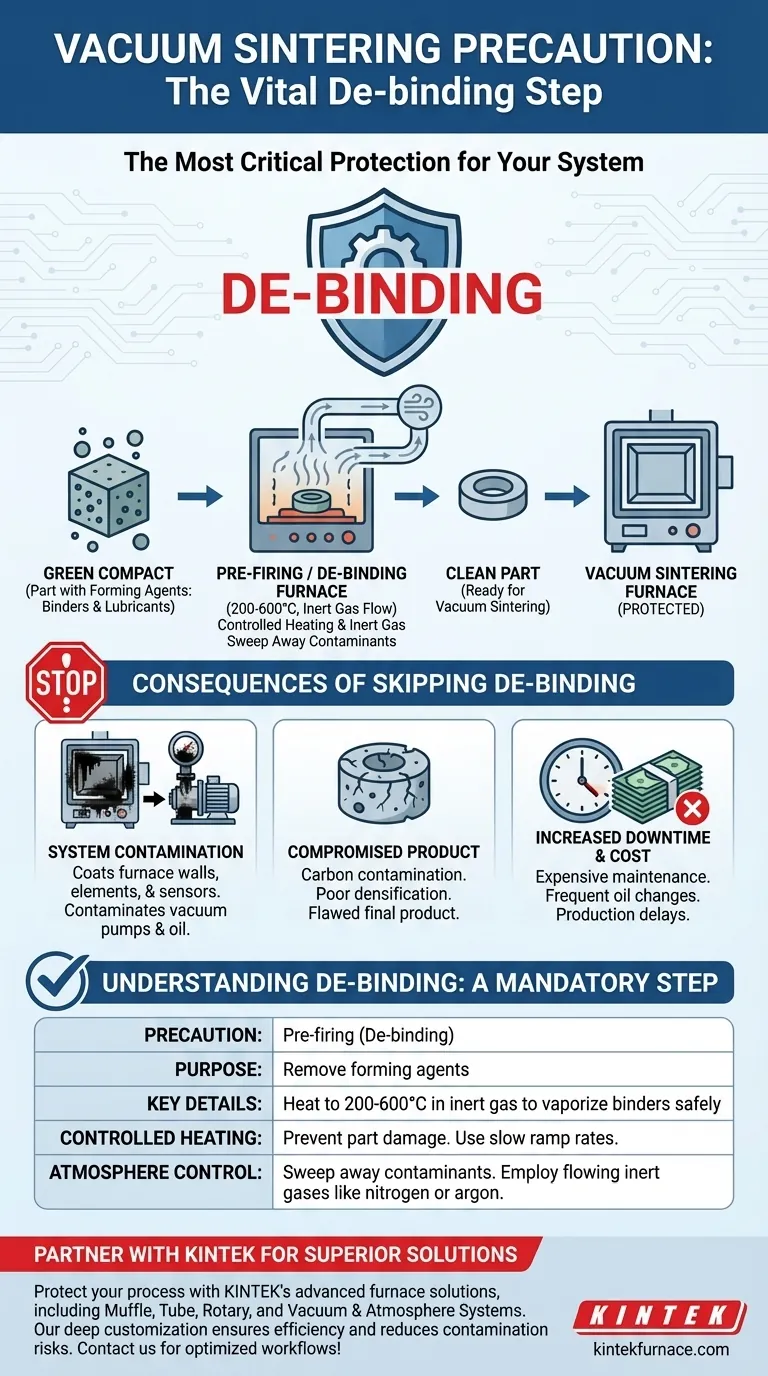

Die wichtigste Vorsichtsmaßnahme zum Schutz eines Vakuumsystems vor dem Sintern ist die Durchführung eines separaten Vorbrand- oder „Entbinderungs“-Schritts am kompaktierten Teil, bekannt als Brikett oder Grünling. Dieser vorläufige Heizzyklus ist speziell darauf ausgelegt, Bindemittel, Schmierstoffe und andere Formmittel, die dem Metallpulver zugesetzt wurden, zu entfernen. Wird dies unterlassen, führt dies zu einer schwerwiegenden Kontamination des Ofens und der Vakuumpumpen.

Das Kernproblem besteht darin, dass die zur Formgebung des Teils erforderlichen Formmittel unter Hitze und Vakuum verdampfen und jede Oberfläche kontaminieren, die sie berühren. Dies beeinträchtigt das Endprodukt, beschädigt teure Geräte und führt zu erheblichen Betriebsstillständen. Das Vorbrennen ist keine optionale Abkürzung; es ist ein obligatorischer Prozessschritt für erfolgreiches Vakuumsintern.

Die Rolle von Formmitteln

Formmittel sind in der Pulvermetallurgie unerlässlich, um aus losem Pulver ein handhabbares Teil herzustellen, werden aber in einem Vakuumofen zu einer erheblichen Belastung.

Was sind Formmittel?

Formmittel sind organische Zusätze, die mit Metallpulver vermischt werden, bevor es in Form gepresst wird. Dazu gehören Paraffinwachs, Polyethylenglykol (PEG) oder andere Polymere.

Ihr Zweck ist es, als Bindemittel und Schmiermittel zu wirken. Das Bindemittel verleiht „Grünfestigkeit“, sodass das gepresste Teil (der Grünling) vor dem Sintern gehandhabt und bewegt werden kann, ohne zu zerbröseln.

Das Problem unter Vakuum und Hitze

Wenn ein Grünling, der diese Mittel enthält, in einem Vakuum erhitzt wird, verbrennen die organischen Verbindungen nicht sauber, wie es an der Luft der Fall wäre.

Stattdessen pyrolysieren und verdampfen sie, ein Prozess, der als Ausgasen bekannt ist. Dies setzt große Mengen an Kohlenwasserstoffgasen direkt in die Ofenkammer frei.

Folgen der Nichtbeachtung des Vorbrandes

Das Überspringen des Entbinderungsschritts hat schwerwiegende und kostspielige Folgen sowohl für die Ausrüstung als auch für das Produkt.

Kontamination des Vakuumsystems

Die verdampften Formmittel wandern durch das gesamte Vakuumsystem und kondensieren auf jeder kühleren Oberfläche.

Diese Kontamination bedeckt die internen Wände des Ofens, Heizelemente und Isolation. Sie gelangt auch in die Vakuumpumpen, kontaminiert teures Pumpenöl und verschlechtert die Pumpenleistung. Vakuumsensoren und -messgeräte werden beschichtet und liefern falsche Messwerte, was zu einem vollständigen Verlust der Prozesskontrolle führt.

Beeinträchtigte Produktqualität

Die Kontamination betrifft nicht nur den Ofen; sie ruiniert auch die zu sinternden Teile. Kohlenwasserstoffdämpfe können sich auf den Teilen neu ablagern.

Dies kann zu inakzeptablen Mengen an Kohlenstoffkontamination im Endmaterial führen, wodurch dessen metallurgische Eigenschaften verändert werden. Es kann auch den Sinterprozess selbst stören, was zu schlechter Verdichtung, erhöhter Porosität und einem fehlerhaften Endprodukt führt.

Erhöhte Ausfallzeiten und Wartungskosten

Ein kontaminierter Ofen ist ein Offline-Ofen. Die Reinigung der kondensierten Bindemittel von den Kammerwänden und Komponenten ist ein schwieriger, zeitaufwändiger und teurer manueller Prozess.

Vakuumpumpenöl muss häufig gewechselt werden, und in schweren Fällen können die Pumpen eine vollständige Demontage und Überholung erfordern. Diese Wartungsbelastungen führen zu erheblichen Produktionsverzögerungen und Betriebskosten.

Verständnis des Vorbrand- (Entbinderungs-) Prozesses

Der Vorbrand oder die Entbinderung ist ein kontrollierter Heizzyklus, der speziell darauf ausgelegt ist, Formmittel zu entfernen, bevor das Teil in den Vakuumofen gelangt.

Wie die Entbinderung funktioniert

Die Grünlinge werden auf eine relativ niedrige Temperatur (z. B. 200–600 °C) in einem separaten, dedizierten Ofen oder in einem Vakuumofen mit einem spezifischen Vorsinterrezept erhitzt.

Entscheidend ist, dass dies oft nicht unter Tiefvakuum, sondern in einer strömenden Inertgasatmosphäre, wie Stickstoff oder Argon, erfolgt. Dieses strömende Gas wirkt als Träger und fegt die verdampften Bindemittel über ein Abluftsystem aus dem Ofen, wodurch verhindert wird, dass sie die Kammer oder Pumpen kontaminieren.

Wichtige Entbinderungsparameter

Der Erfolg der Entbinderung hängt von der Kontrolle der Aufheizrate und der Atmosphäre ab. Zu schnelles Erhitzen kann dazu führen, dass das Teil reißt oder Blasen bildet, wenn die Bindemittel intern verdampfen.

Das ideale Temperaturprofil wird durch die spezifische Art und Menge des verwendeten Formmittels bestimmt. Ziel ist es, das Teil bei einer Temperatur zu halten, die die vollständige Entfernung des Bindemittels gewährleistet, ohne den Sinterprozess einzuleiten.

Die richtige Wahl für Ihren Prozess treffen

Die Implementierung eines robusten Entbinderungsprotokolls ist für die Erzielung zuverlässiger und qualitativ hochwertiger Vakuumsinterergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Verwenden Sie Methoden wie die Thermogravimetrische Analyse (TGA), um die Verdampfungstemperatur Ihrer Formmittel präzise zu bestimmen und einen optimierten Entbinderungszyklus zu entwerfen.

- Wenn Ihr Hauptaugenmerk auf der Produktionskonsistenz liegt: Implementieren Sie eine strenge Qualitätskontrolle, um sicherzustellen, dass jede Teilecharge den validierten Entbinderungszyklus durchläuft, bevor sie in den teuren Vakuumsinterofen gelangt.

- Wenn Sie eine Kontamination Ihres Systems vermuten: Planen Sie sofort einen Wartungszyklus ein, um einen Hochtemperatur-„Ausbrenn“-Vorgang der Ofenkammer durchzuführen und Ihr Vakuumpumpenöl auf Verfärbung und Zersetzung zu überprüfen.

Der Schutz Ihres Vakuumsystems beginnt lange bevor Sie das endgültige Vakuum ziehen.

Zusammenfassungstabelle:

| Vorsichtsmaßnahme | Zweck | Wichtige Details |

|---|---|---|

| Vorbrennen (Entbindern) | Entfernen von Formmitteln | Auf 200-600°C in inerter Gasatmosphäre erhitzen, um Bindemittel sicher zu verdampfen |

| Kontrolliertes Erhitzen | Vermeidung von Teilschäden | Langsame Aufheizraten verwenden, um Risse oder Blasenbildung zu vermeiden |

| Atmosphärenkontrolle | Kontaminanten abführen | Fließende Inertgase wie Stickstoff oder Argon für eine effektive Entfernung verwenden |

Schützen Sie Ihren Vakuumsinterprozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen, verbessert die Effizienz und reduziert Kontaminationsrisiken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Entbinderungs- und Sinterabläufe für überragende Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen