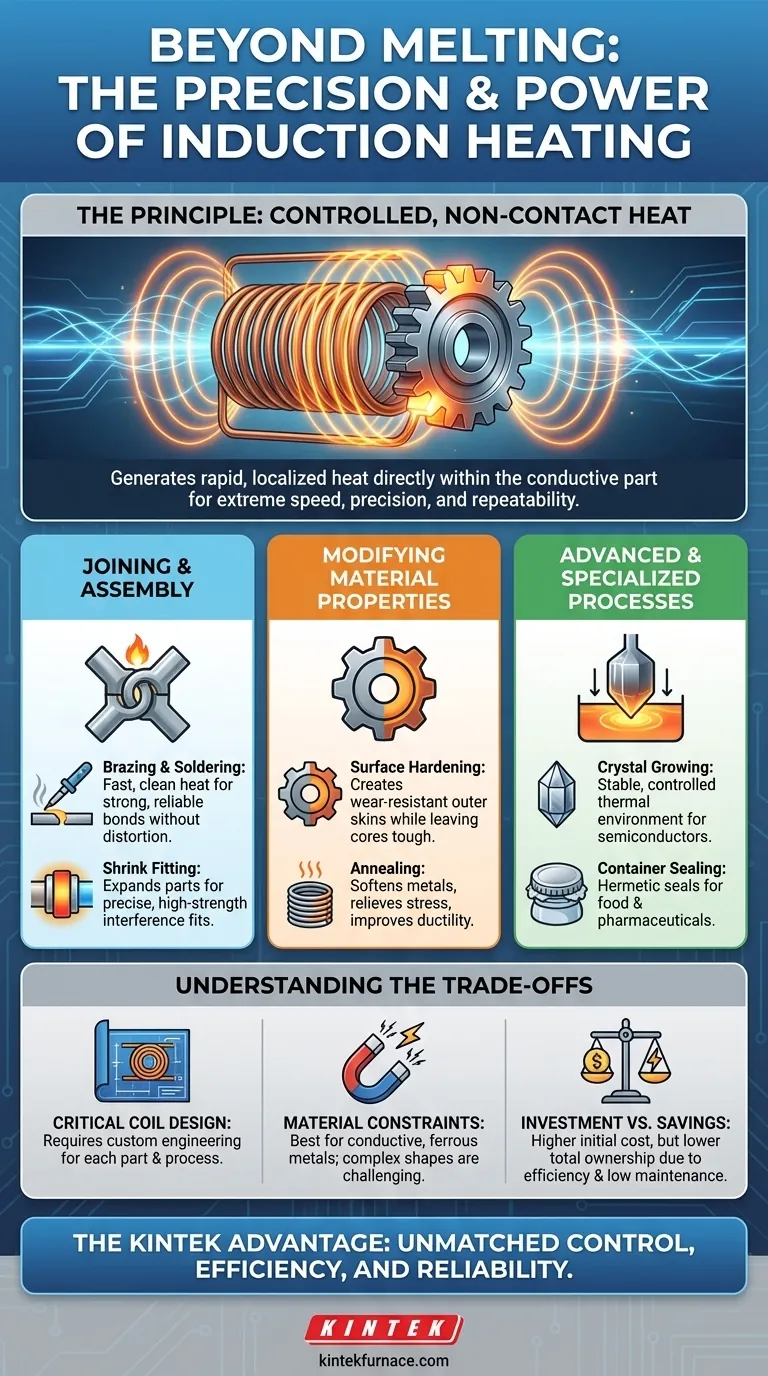

Über das Schmelzen von Metallen hinaus ist die Induktionserwärmung eine äußerst vielseitige Technologie, die für eine breite Palette präziser industrieller Prozesse eingesetzt wird. Zu den Kernanwendungen gehören das Verbinden von Komponenten durch Hart- und Weichlöten, die Modifizierung von Materialeigenschaften durch Wärmebehandlung und Härten sowie die Ermöglichung hochpräziser Montage mit Prozessen wie dem Schrumpfpressen.

Der wahre Wert der Induktionserwärmung liegt nicht in ihrer Fähigkeit, Wärme zu erzeugen, sondern in ihrer Kraft, diese Wärme mit extremer Geschwindigkeit, Präzision und Kontrolle zuzuführen. Diese punktgenaue Genauigkeit macht sie zu einem unverzichtbaren Werkzeug für weit mehr als nur das Schmelzen.

Das Prinzip hinter der Vielseitigkeit: Kontrollierte Energie

Die Anpassungsfähigkeit der Induktionserwärmung ergibt sich aus ihrer einzigartigen Methode der Energieübertragung. Es handelt sich um einen berührungslosen Prozess, der ein bestimmtes Bauteil zu seiner eigenen Wärmequelle macht und dem Bediener ein beispielloses Maß an Kontrolle verleiht.

Wie Induktionserwärmung funktioniert

Ein Induktionssystem verwendet einen Wechselstrom, der durch eine sorgfältig konstruierte Kupferspule geleitet wird. Dies erzeugt ein starkes, oszillierendes elektromagnetisches Feld um die Spule. Wenn ein leitfähiges Bauteil in dieses Feld eingebracht wird, induziert es elektrische Ströme (Wirbelströme) im Material, was zu einer schnellen und lokalen Erwärmung führt.

Die Kraft der Lokalisierung

Im Gegensatz zu einem herkömmlichen Ofen, der eine ganze Kammer beheizt, erwärmt eine Induktionsspule nur den Teil des Materials, der sich in ihrem elektromagnetischen Feld befindet. Dies ermöglicht es Ihnen, einen bestimmten Zahn eines Zahnrads gehärtet, ohne die Integrität des Zahnradkerns zu beeinträchtigen, oder eine Verbindung zu löten, ohne empfindliche Komponenten in der Nähe zu beschädigen.

Unübertroffene Geschwindigkeit und Wiederholbarkeit

Der Erwärmungsprozess ist unglaublich schnell und dauert oft nur Sekunden. Moderne Induktionssysteme bieten eine präzise digitale Steuerung von Leistung, Frequenz und Zykluszeit. Dies stellt sicher, dass jedes Teil genau demselben thermischen Profil ausgesetzt wird, was konsistente, wiederholbare Ergebnisse garantiert, die für die Massenfertigung und Qualitätskontrolle unerlässlich sind.

Ein Spektrum industrieller Anwendungen

Da die Induktion die Kontrolle darüber bietet, wo und wie Wärme zugeführt wird, wurde sie in zahlreichen Branchen für Prozesse übernommen, die Zuverlässigkeit und Präzision erfordern.

Fügen und Montage

Induktion ist ideal zum Verbinden von Metallkomponenten. Durch die Erwärmung nur des Verbindungsbereichs werden starke Verbindungen geschaffen, ohne die gesamte Baugruppe zu verziehen oder zu schwächen.

- Hart- & Weichlöten: Liefert schnelle, saubere Wärme an die Verbindung für eine starke, zuverlässige Verbindung.

- Schrumpfpressen: Eine Welle wird gekühlt, während ein Zahnrad oder Lager mit Induktion erwärmt wird. Das erhitzte Teil dehnt sich aus, wird auf die Welle gepresst und erzeugt beim Abkühlen und Schrumpfen eine extrem starke Presspassung.

Modifizierung von Materialeigenschaften

Die häufigste Anwendung der Induktion außerhalb des Schmelzens ist die Wärmebehandlung. Durch die präzise Steuerung der Erwärmungs- und Abkühlzyklen können Sie die metallurgische Struktur eines Metalls grundlegend verändern.

- Oberflächenhärten: Erhitzt die Oberflächenschicht eines Teils (wie einer Achse oder eines Zahnrads) schnell, die dann abgeschreckt wird. Dies erzeugt eine harte, verschleißfeste Außenhaut, während der Kern duktil und zäh bleibt.

- Glühen: Erhitzt ein Metall auf eine bestimmte Temperatur und lässt es langsam abkühlen, was das Material weicher macht, innere Spannungen löst und seine Duktilität verbessert.

Fortschrittliche und spezialisierte Prozesse

Die Präzision der Induktion macht sie für hochtechnische und Nischenanwendungen geeignet.

- Kristallzüchtung: In der Halbleiterindustrie bietet die Induktion die stabile und hochkontrollierte thermische Umgebung, die für das Züchten großer Einkristall-Siliziumbarren erforderlich ist.

- Behälterversiegelung: Eine Aluminiumfoliendichtung in einer Kunststoffkappe wird nach dem Aufsetzen der Kappe auf die Flasche induktiv erwärmt. Dies schmilzt eine Polymerschicht auf der Folie und erzeugt eine luftdichte Versiegelung für Lebensmittel-, Getränke- und Pharmaprodukte.

Verständnis der Kompromisse

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Anforderungen ist der Schlüssel zu ihrer effektiven Nutzung.

Die entscheidende Rolle des Spulendesigns

Die Wirksamkeit des Systems hängt vollständig von der Induktionsspule ab. Form, Größe und Windungszahl der Spule müssen speziell für das Bauteil und den Prozess konstruiert werden. Dies bedeutet, dass eine neue Anwendung oft kundenspezifische Werkzeuge erfordert, was eine technische und kostentechnische Überlegung darstellt.

Material- und Geometriebeschränkungen

Die Induktionserwärmung funktioniert am besten bei elektrisch leitfähigen Materialien, hauptsächlich Eisenmetallen wie Stahl und Eisen. Darüber hinaus kann die gleichmäßige Erwärmung von Teilen mit sehr komplexen oder unregelmäßigen Geometrien eine erhebliche Herausforderung darstellen und erfordert manchmal mehrere Spulen oder eine ausgeklügelte Teilerotation.

Vorabinvestition vs. Betriebseinsparungen

Induktionssysteme können im Vergleich zu einem einfachen Konvektionsofen eine höhere Anfangsinvestition darstellen. Sie bieten jedoch typischerweise niedrigere Gesamtbetriebskosten aufgrund ihrer hohen Energieeffizienz, geringeren Wartungsanforderungen durch wenige bewegliche Teile und minimalen Betriebsunterbrechungen.

Die richtige Wahl für Ihren Prozess treffen

Um festzustellen, ob Induktion die richtige Lösung ist, gleichen Sie ihre Fähigkeiten mit Ihrem primären Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Montage liegt: Die lokalisierte Erwärmung durch Induktion ist perfekt zum Fügen oder Schrumpfpressen von Teilen, ohne Schäden durch Abwärme zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften liegt: Die Induktion bietet eine unübertroffene Kontrolle über Erwärmungs- und Abkühlzyklen für konsistente Härte-, Anlass- oder Glühergebnisse.

- Wenn Ihr Hauptaugenmerk auf der hochdurchsatzfähigen, wiederholbaren Fertigung liegt: Die Geschwindigkeit und digitale Prozesssteuerung der Induktion stellen sicher, dass jedes Teil mit minimaler Abweichung nach exakt der gleichen Spezifikation hergestellt wird.

Letztendlich sollte die Induktionserwärmung als ein Werkzeug der Präzision und Kontrolle betrachtet werden, nicht nur als eines von roher thermischer Kraft.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Fügen (Hartlöten, Weichlöten) | Starke Verbindungen, keine Verformung, schneller Prozess |

| Wärmebehandlung (Härten, Glühen) | Kontrollierte Zyklen, verbesserte Materialeigenschaften |

| Montage (Schrumpfpressen) | Hohe Präzision, Presspassungen |

| Spezialanwendungen (Kristallzüchtung, Versiegelung) | Stabile thermische Kontrolle für Nischenanwendungen |

| Allgemeine Vorteile | Geschwindigkeit, Wiederholbarkeit, Energieeffizienz |

Sind Sie bereit, Ihre industriellen Prozesse mit präziser Induktionserwärmung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labor- und Industrieanwendungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Fähigkeiten zur Tiefenindividualisierung, um Ihre einzigartigen experimentellen und Produktionsanforderungen exakt zu erfüllen. Ob Sie sich auf hochpräzise Montage, Modifikation von Materialeigenschaften oder hochdurchsatzfähige Fertigung konzentrieren, unsere Induktionserwärmungssysteme bieten unübertroffene Kontrolle, Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung