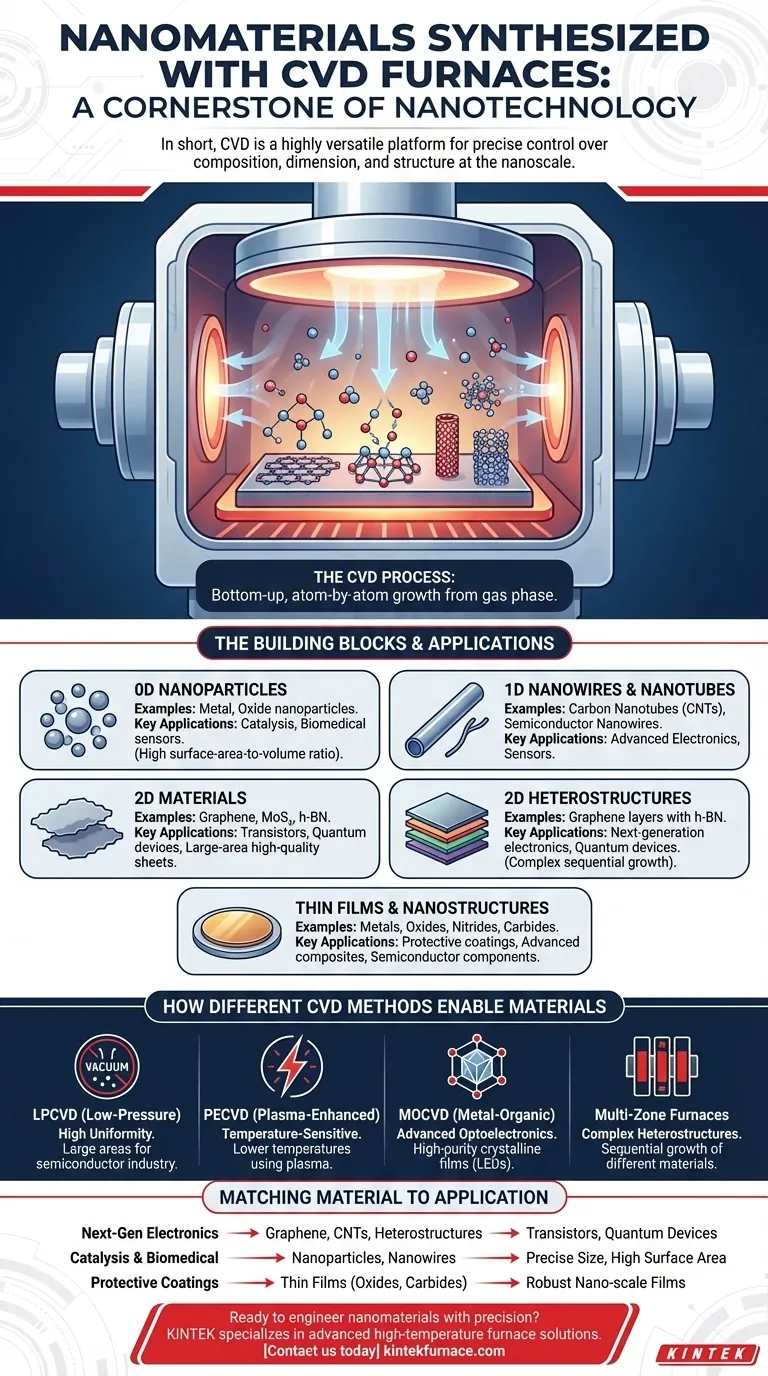

Kurz gesagt, CVD-Öfen sind ein Eckpfeiler der modernen Nanotechnologie. Sie werden zur Synthese einer vielfältigen Reihe von Nanomaterialien verwendet, darunter eindimensionale Strukturen wie Kohlenstoffnanoröhren und Nanodrähte, zweidimensionale Materialien wie Graphen und nulldimensionale Nanopartikel. Der Prozess erstreckt sich auch auf komplexe 2D-Heterostrukturen und verschiedene Nanoschichten, einschließlich Metalle, Oxide, Nitride und Carbide.

Die chemische Gasphasenabscheidung (CVD) ist nicht nur eine Methode zur Herstellung einiger spezifischer Materialien; sie ist eine hochgradig vielseitige Plattformtechnologie. Ihre wahre Stärke liegt in der präzisen Kontrolle, die sie über Materialzusammensetzung, Dimension und Struktur im Nanomaßstab bietet, wodurch die Herstellung fortschrittlicher Materialien für Geräte der nächsten Generation ermöglicht wird.

Der Anwendungsbereich von CVD in der Nanomaterialsynthese

Der Wert von CVD ergibt sich aus ihrer Fähigkeit, Materialien Atom für Atom aus einer Gasphase auf einem Substrat "wachsen" zu lassen. Dieser Bottom-up-Ansatz bietet eine unvergleichliche Kontrolle über die Eigenschaften des Endprodukts.

Die Bausteine: Von 0D- zu 2D-Materialien

CVD kann Nanomaterialien in allen Dimensionalitäten herstellen.

Nulldimensionale (0D) Nanopartikel können für Anwendungen in der Katalyse und Biomedizin synthetisiert werden, wo ihr hohes Oberflächen-Volumen-Verhältnis entscheidend ist.

Eindimensionale (1D) Materialien sind eine große Stärke der CVD. Dazu gehören hochreine Kohlenstoffnanoröhren (CNTs) und verschiedene metallische oder halbleitende Nanodrähte, die grundlegend für fortschrittliche Elektronik und Sensoren sind.

Zweidimensionale (2D) Materialien stellen eine Grenze der Materialwissenschaft dar. CVD ist die primäre Methode zur Herstellung großflächiger, hochwertiger Graphenschichten sowie anderer 2D-Materialien wie Molybdändisulfid (MoS₂) und hexagonales Bornitrid (h-BN).

Eine breite chemische Palette

Während kohlenstoffbasierte Materialien wie Graphen und CNTs berühmte Beispiele sind, ist CVD nicht auf diese beschränkt.

Die Technik wird routinemäßig zur Abscheidung dünner Schichten und Nanostrukturen einer Vielzahl anorganischer Verbindungen verwendet, einschließlich Metallen, Oxiden, Nitriden und Carbiden. Diese Vielseitigkeit macht sie unerlässlich für die Herstellung von allem, von Halbleiterkomponenten bis hin zu langlebigen, schützenden Beschichtungen.

Kontrolle über Form und Funktion

Der größte Vorteil von CVD ist die Fähigkeit, die Eigenschaften des Endmaterials anzupassen. Durch sorgfältiges Management von Prozessparametern wie Temperatur, Druck und Gasfluss können Forscher eine kontrollierbare Morphologie und Größe erzielen.

Diese Präzision ermöglicht die Schaffung von Materialien, die für spezifische Funktionen entwickelt wurden, von elektronischen Bandlücken in Transistoren bis hin zu aktiven Zentren auf einem Katalysator.

Wie verschiedene CVD-Methoden unterschiedliche Materialien ermöglichen

Nicht jede CVD ist gleich. Verschiedene Variationen des Kernprozesses werden verwendet, um die Synthese spezifischer Nanomaterialien zu optimieren.

LPCVD für hohe Gleichmäßigkeit

Die Niederdruck-CVD (LPCVD) arbeitet im Vakuum, wodurch sich die Precursorgase gleichmäßiger verteilen können. Dies führt zu hochgleichmäßigen Schichten über großen Flächen, eine kritische Anforderung für die Halbleiterindustrie.

PECVD für temperaturempfindliche Substrate

Die Plasma-Enhanced CVD (PECVD) verwendet ein energiereiches Plasma, um die Precursorgase aufzuspalten. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch es möglich wird, Materialien zu beschichten, die der Hitze traditioneller CVD nicht standhalten können.

MOCVD für fortschrittliche Optoelektronik

Die Metall-Organische CVD (MOCVD) verwendet spezialisierte metallorganische Precursoren, um extrem hochreine kristalline Schichten abzuscheiden. Diese Technik ist unerlässlich für die Herstellung von Hochleistungs-LEDs und anderen optoelektronischen Geräten.

Mehrzonenöfen für komplexe Heterostrukturen

Fortschrittliche CVD-Systeme, wie Mehrzonen-Rohröfen, ermöglichen das sequentielle Wachstum verschiedener Materialien. So werden 2D-Heterostrukturen (z. B. Graphen, geschichtet mit h-BN) aufgebaut, wodurch neuartige Materialien für Transistoren und Quantenbauteile der nächsten Generation entstehen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist CVD nicht ohne Herausforderungen. Der Erfolg hängt von der Bewältigung wichtiger technischer Einschränkungen ab.

Precursor- und Substratkompatibilität

Der gesamte Prozess hängt davon ab, ein geeignetes Precursorgas zu haben, das sich bei einer bestimmten Temperatur sauber zersetzt. Das Substrat muss auch den Prozessbedingungen standhalten und mit dem zu wachsenden Material kompatibel sein.

Prozesskomplexität und Kosten

Einfachere Methoden wie die Atmosphärendruck-CVD (APCVD) sind schneller und billiger, können aber Materialien von geringerer Qualität liefern. Hochspezialisierte Techniken wie MOCVD erzeugen außergewöhnliche Qualität, erfordern aber teure Ausrüstung und eine strenge Prozesskontrolle.

Kontamination und Reinheit

Die Qualität des endgültigen Nanomaterials hängt direkt von der Reinheit der Precursorgase und der Integrität der Reaktionskammer ab. Selbst winzige Lecks oder Verunreinigungen können Defekte verursachen und die Leistung des Materials beeinträchtigen.

Anpassung des Materials an Ihre Anwendung

Die Wahl Ihres CVD-gewachsenen Materials wird ausschließlich durch Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Elektronik der nächsten Generation liegt: Werden Sie wahrscheinlich CVD verwenden, um hochreines Graphen, Kohlenstoffnanoröhren oder komplexe 2D-Heterostrukturen für Transistoren und Quantenbauteile herzustellen.

- Wenn Ihr Hauptaugenmerk auf Katalyse oder biomedizinischen Sensoren liegt: Werden Sie CVD nutzen, um Nanopartikel und Nanodrähte mit präzise kontrollierter Größe und hoher Oberfläche zu synthetisieren.

- Wenn Ihr Hauptaugenmerk auf Schutzschichten oder fortschrittlichen Verbundwerkstoffen liegt: Werden Sie CVD verwenden, um robuste Nanoschichten aus Materialien wie diamantähnlichem Kohlenstoff, Keramiken, Nitriden oder Carbiden abzuscheiden.

Letztendlich ermöglicht die Vielseitigkeit von CVD die Materialentwicklung atomar, was es zu einem unverzichtbaren Werkzeug für gezielte Innovationen macht.

Zusammenfassungstabelle:

| Nanomaterialtyp | Beispiele | Schlüsselanwendungen |

|---|---|---|

| 0D Nanopartikel | Metall-, Oxid-Nanopartikel | Katalyse, biomedizinische Sensoren |

| 1D Nanodrähte | Kohlenstoffnanoröhren, Halbleiter-Nanodrähte | Elektronik, fortschrittliche Sensoren |

| 2D Materialien | Graphen, MoS₂, h-BN | Transistoren, Quantenbauteile |

| Dünne Schichten | Oxide, Nitride, Carbide | Schutzschichten, Verbundwerkstoffe |

| Heterostrukturen | Graphen-h-BN-Schichten | Elektronik der nächsten Generation |

Bereit, Nanomaterialien präzise zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die auf vielfältige Laborbedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir eine tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme Ihre Innovationen in Elektronik, Katalyse und darüber hinaus beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei