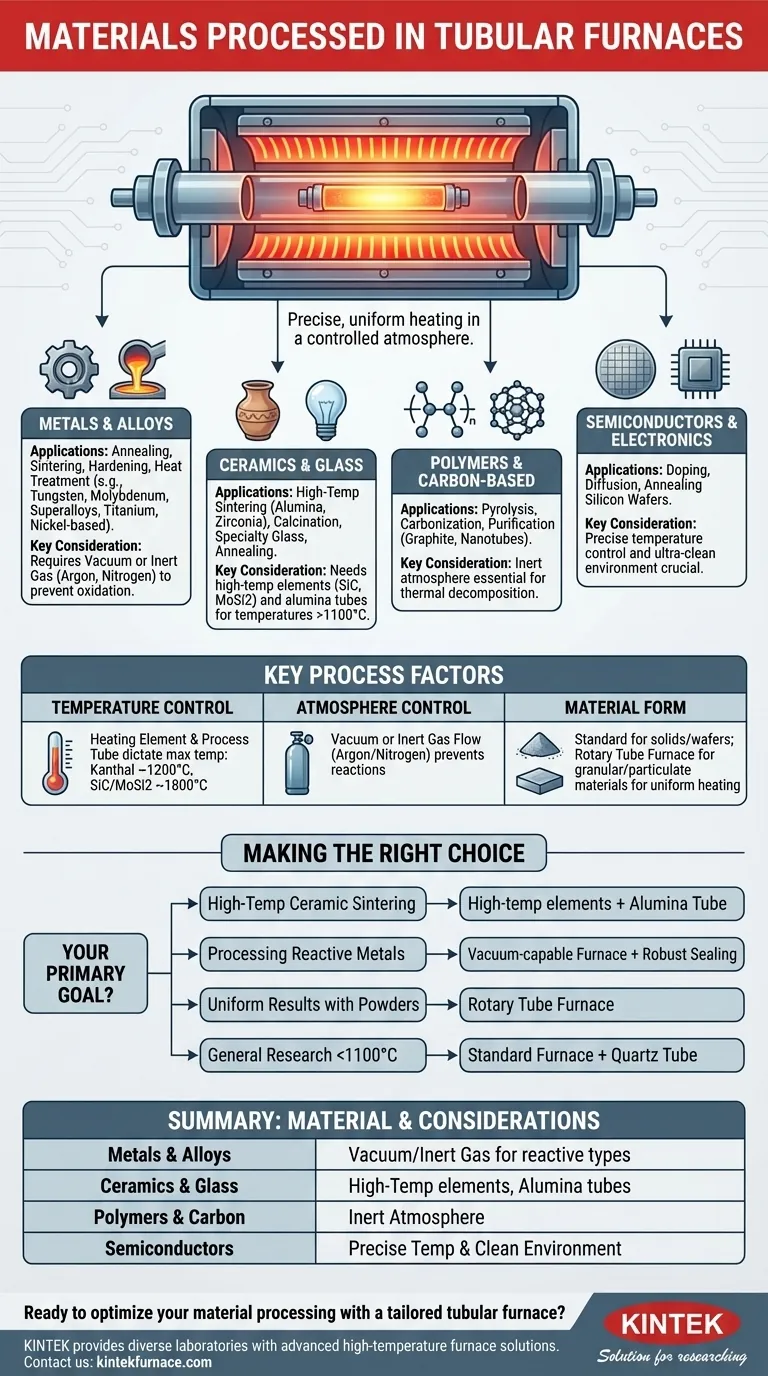

Kurz gesagt, ein Rohrofen kann eine außergewöhnlich breite Palette von Materialien verarbeiten, darunter die meisten Metalle, Keramiken, Polymere, Halbleiter und verschiedene kohlenstoffbasierte Substanzen. Ihre Eignung ergibt sich aus der Fähigkeit, eine präzise, gleichmäßige Erwärmung in einer streng kontrollierten Atmosphäre zu gewährleisten, was sowohl für die Forschung als auch für die spezialisierte Industrieproduktion von entscheidender Bedeutung ist.

Der entscheidende Faktor ist nicht der Ofen selbst, sondern seine spezifische Konfiguration. Die Kompatibilität eines Materials hängt vollständig von der maximalen Temperatur des Ofens, seinen Atmosphärenkontrollfähigkeiten (Luft, Vakuum oder Inertgas) und der chemischen Inertheit des Prozessrohres ab.

Die grundlegenden Materialkategorien

Rohröfen sind vielseitige Werkzeuge, aber ihre Hauptfunktion besteht darin, Materialien in einer kontrollierten Umgebung thermisch zu bearbeiten. Die häufigsten Materialklassen werden nachstehend aufgeführt.

Metalle und Legierungen

Metalle werden häufig in Rohröfen für Anwendungen wie Glühen, Sintern, Härten und Wärmebehandlung verarbeitet. Dazu gehören gängige Metalle, hochschmelzende Metalle wie Wolfram und Molybdän sowie fortschrittliche Superlegierungen. Bei reaktiven Metallen wie Titan oder Nickelbasislegierungen ist eine Vakuum- oder Inertgasatmosphäre unerlässlich, um Oxidation zu verhindern.

Keramiken und Glas

Diese Öfen eignen sich ideal für das Hochtemperatursintern von Keramikpulvern zu dichten Festkörpern (z. B. Aluminiumoxid, Zirkonoxid) und für Kalzinierungsprozesse. Sie werden auch zur Herstellung von Spezialglas, zum Tempern von Glaskomponenten zur Entfernung innerer Spannungen und zur Verarbeitung von Keramikbeschichtungsmaterialien verwendet.

Polymere und kohlenstoffbasierte Materialien

Spezialisierte Prozesse wie Pyrolyse (thermische Zersetzung in inerter Atmosphäre) und Karbonisierung werden in Rohröfen durchgeführt. Sie werden auch zur Hochtemperaturreinigung von Materialien wie Graphit und zur Herstellung von Kohlenstoffnanoröhrchen und anderen fortschrittlichen Kohlenstoffstrukturen eingesetzt.

Halbleiter und elektronische Materialien

Die Halbleiterindustrie ist für kritische Schritte wie Dotieren, Diffusion und Glühen von Siliziumwafern auf Rohröfen angewiesen. Die präzise Temperaturkontrolle und die ultrasaubere Umgebung sind erforderlich, um die gewünschten elektronischen Eigenschaften in diesen empfindlichen Materialien zu erzielen.

Es geht um den Prozess, nicht nur um das Material

Es reicht nicht aus zu wissen, dass ein Material verarbeitet werden kann. Der Erfolg Ihrer Arbeit hängt davon ab, die spezifischen Fähigkeiten des Ofens mit Ihren Prozessanforderungen abzugleichen.

Die Rolle der Temperatur

Die maximal erreichbare Temperatur wird von zwei Komponenten bestimmt: dem Heizelement und dem Prozessrohr. Elemente wie Kanthal sind üblich für Temperaturen bis ca. 1200 °C, während Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) Elemente für höhere Temperaturen bis 1800 °C benötigt werden.

Die Bedeutung der Atmosphärenkontrolle

Viele Materialien reagieren bei hohen Temperaturen mit Sauerstoff, was zu unerwünschter Oxidation führt. Rohröfen lösen dieses Problem, indem sie die Verarbeitung unter folgenden Bedingungen ermöglichen:

- Ein Vakuum, um reaktive Gase zu entfernen.

- Ein Inertgasfluss (wie Argon oder Stickstoff), um chemische Reaktionen zu verhindern. Dies ist für die Verarbeitung reaktiver Metalle, bestimmter Keramiken und für Reinigungsprozesse nicht verhandelbar.

Die Form des Materials ist wichtig

Die physikalische Form Ihres Materials bestimmt die Art des benötigten Rohrofens. Während Standardöfen hervorragend für feste Proben, Wafer oder Tiegel mit Pulver geeignet sind, sind sie ineffizient für die gleichmäßige Verarbeitung von losem Pulver.

Für körnige oder partikuläre Materialien wird ein Drehrohrofen verwendet. Dieser wälzt das Material kontinuierlich, um sicherzustellen, dass jedes Partikel der gleichen Temperatur ausgesetzt wird, was zu einem hochhomogenen Produkt führt.

Abwägungen und Einschränkungen verstehen

Die Auswahl der richtigen Konfiguration erfordert ein Gleichgewicht zwischen Leistung, Kosten und chemischer Verträglichkeit.

Rohrmaterial vs. Temperatur

Das Prozessrohr, das Ihre Probe aufnimmt, ist der kritischste Verbrauchsmaterial. Ein Quarzrohr ist kostengünstig und üblich für Temperaturen bis ca. 1100 °C. Für höhere Temperaturen müssen Sie ein Keramikrohr aus Aluminiumoxid verwenden, das bis zu 1800 °C standhält, aber teurer und spröder ist.

Chemische Reaktivität und Kontamination

Bei sehr hohen Temperaturen kann selbst ein „inertes“ Keramikrohr mit bestimmten Probenmaterialien reagieren. Dies kann zur Kontamination Ihrer Probe oder zur Zerstörung des Rohres selbst führen. Sie müssen immer die chemische Verträglichkeit Ihres Probenmaterials mit dem Prozessrohr bei Ihrer Zieltemperatur überprüfen.

Ungeeignete Materialformen

Standard-Rohröfen sind nicht für alle Prozesse geeignet. Materialien, die klebrig werden oder unkontrolliert schmelzen und fließen, können das Prozessrohr beschädigen. Ebenso führt der Versuch, ein großes Pulvervolumen in einem statischen Rohr zu erhitzen, zu einer ungleichmäßigen Verarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Ofenkonfiguration basierend auf der primären Anforderung Ihres thermischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Hochleistungskeramiken liegt: Sie benötigen einen Ofen mit Hochtemperatur-Heizelementen (SiC oder MoSi2) und einem hochreinen Aluminiumoxid-Prozessrohr.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt: Sie benötigen einen vakuumfähigen Rohrofen mit robusten Dichtungsflanschen, um eine reine, sauerstofffreie Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einheitlichen Ergebnissen mit Pulvern liegt: Sie benötigen einen Drehrohrofen, um eine konsistente Erwärmung und Mischung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Forschung unter 1100 °C liegt: Ein Standardofen mit Quarzrohr und grundlegender Atmosphärenkontrolle bietet die größte Vielseitigkeit und Kosteneffizienz.

Letztendlich ist ein Rohrofen ein Präzisionswerkzeug, das durch seine spezifischen Komponenten definiert wird; die Abstimmung dieser Komponenten auf Ihr Material und Prozessziel ist der Schlüssel zum Erfolg.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Anwendungen | Wichtige Überlegungen |

|---|---|---|

| Metalle und Legierungen | Glühen, Sintern, Härten | Vakuum oder Inertgas für reaktive Metalle erforderlich |

| Keramiken und Glas | Sintern, Kalzinieren, Glühen | Hochtemperatur-Elemente und Aluminiumoxidrohre benötigt |

| Polymere und kohlenstoffbasierte Materialien | Pyrolyse, Karbonisierung | Inerte Atmosphäre für thermische Zersetzung |

| Halbleiter und Elektronik | Dotieren, Diffusion, Glühen | Präzise Temperatur und saubere Umgebung unerlässlich |

Sind Sie bereit, Ihre Materialverarbeitung mit einem maßgeschneiderten Rohrofen zu optimieren? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenz und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Individualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- oder Produktionseffizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung