Grundsätzlich sind Drehrohröfen darauf ausgelegt, eine breite Palette von körnigen und pulverförmigen Materialien bei hohen Temperaturen kontinuierlich zu verarbeiten. Dazu gehören Industriemineralien wie Aluminiumoxid und Zementklinker, fortschrittliche Batteriekomponenten wie graphitierter Kohlenstoff und siliziumbasierte Anodenmaterialien sowie verschiedene Metallpulver und Keramiken. Entscheidend ist, dass das Material während der Rotation des Rohrs frei rieseln und fließen kann.

Die Eignung eines Materials für einen Drehrohrofen hängt weniger von seiner chemischen Zusammensetzung als vielmehr von seinem physikalischen Verhalten ab. Der wichtigste Faktor ist die Fähigkeit des Materials, bei der angestrebten Verarbeitungstemperatur rieselfähig und nicht klebrig zu bleiben.

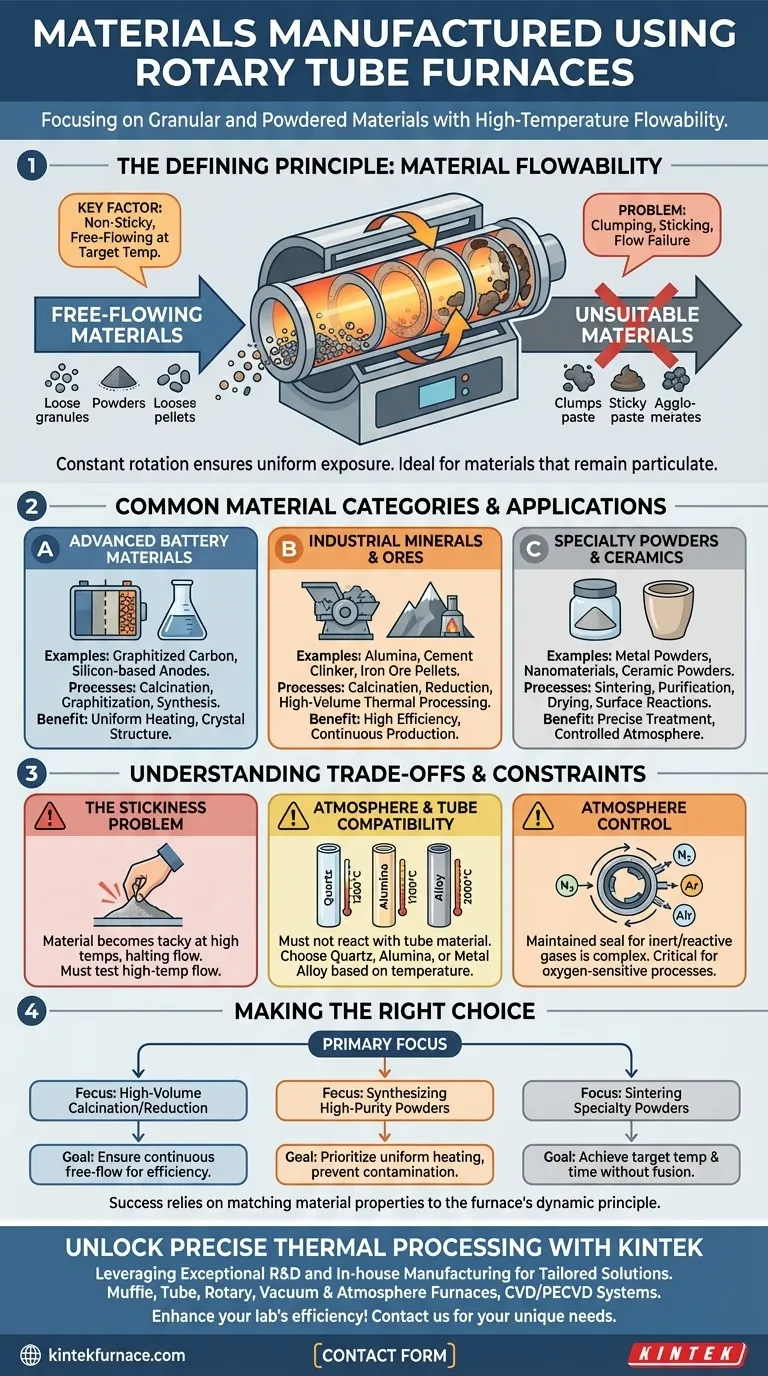

Das bestimmende Prinzip: Materialfließfähigkeit

Die gesamte Konstruktion eines Drehrohrofens basiert auf dem Konzept der kontinuierlichen Materialbewegung. Diese mechanische Agitation macht die Technologie so effektiv, definiert aber auch ihre primäre Einschränkung.

Warum der Fluss entscheidend ist

Die konstante Rotation und Taumelbewegung stellt sicher, dass jedes Partikel den gleichen Temperatur- und atmosphärischen Bedingungen ausgesetzt ist. Dies führt zu einer außergewöhnlichen thermischen Gleichmäßigkeit und einer konsistenten Produktqualität, die in einem statischen Chargenofen schwer zu erreichen ist.

Geeignete Materialformen

Diese Öfen eignen sich hervorragend für die Verarbeitung von Materialien, die von Natur aus körnig oder partikelförmig sind. Dazu gehören Pulver, Pellets, Granulate und kleine, rieselfähige Feststoffe. Der Prozess gewährleistet, dass jedes Partikel die gleiche thermische Behandlung erfährt.

Ungeeignete Materialeigenschaften

Materialien, die bei hohen Temperaturen agglomerieren, erweichen oder klebrig werden, sind für Drehrohröfen nicht geeignet. Solche Materialien verklumpen oder haften an der heißen Rohrwand, was den Fluss stoppt, zu schwerwiegenden Betriebsproblemen führt und eine ungleichmäßige Verarbeitung zur Folge hat.

Gängige Materialkategorien und Anwendungen

Das Prinzip der Fließfähigkeit ermöglicht den Einsatz dieser Öfen in verschiedenen Schlüsselindustrien für spezifische thermische Prozesse wie Kalzinierung, Sintern und Reinigung.

Fortschrittliche Batteriematerialien

Drehrohröfen sind zentral für die Herstellung von Batteriekomponenten der nächsten Generation. Dazu gehören die Synthese und Graphitierung von Anodenmaterialien (wie graphitierter Kohlenstoff) und die Kalzinierung von Kathodenmaterialien (positive Elektroden). Die gleichmäßige Erwärmung ist entscheidend für das Erreichen der gewünschten Kristallstruktur und Reinheit.

Industriemineralien und Erze

Dies ist eine klassische Anwendung für die thermische Massenverarbeitung. Gängige Beispiele sind die Herstellung von Zementklinker, die Reduktion von Eisenerzpellets und die Kalzinierung von Mineralien wie Aluminiumoxid und Vermiculit. Die kontinuierliche Natur des Prozesses macht ihn hocheffizient für die Massenproduktion.

Spezialpulver und Keramiken

Der Ofen ist ideal für die Behandlung von Metallpulvern, Nanomaterialien und Keramikpulvern. Prozesse können das Trocknen, Reinigen, Sintern von Partikeln ohne vollständige Konsolidierung und das Durchführen chemischer Reaktionen auf der Oberfläche eines Pulvers umfassen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Drehrohrofen keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine erfolgreiche Implementierung.

Das Klebrigkeitsproblem

Dies ist der häufigste Fehlerfall. Ein Material, das bei Raumtemperatur perfekt zu fließen scheint, kann bei 800 °C klebrig werden. Es ist wichtig, die Fließeigenschaften eines Materials bei hohen Temperaturen zu testen, bevor man sich für diese Verarbeitungsmethode entscheidet.

Kompatibilität von Atmosphäre und Prozessrohr

Das zu verarbeitende Material darf nicht chemisch mit dem Rohr selbst reagieren. Das Material des Prozessrohrs – typischerweise Quarz, Aluminiumoxid (Korund) oder eine hochtemperaturfeste Metalllegierung – wird basierend auf der erforderlichen Temperatur und chemischen Umgebung ausgewählt.

Ein Standard-Quarzrohr ist beispielsweise für viele Prozesse hervorragend geeignet, hat aber Temperaturgrenzen. Hochtemperaturanwendungen über ~1200 °C erfordern oft ein Aluminiumoxidrohr, das spröder und anfälliger für Temperaturschocks ist. Extrem hohe Temperaturen (nahe 2000 °C oder 3600 °F) können sogar ein Zirkonoxidrohr erforderlich machen.

Atmosphärenkontrolle

Obwohl diese Öfen mit Luft oder einer inerten Atmosphäre (wie Stickstoff oder Argon) betrieben werden können, ist das Aufrechterhalten einer perfekten Abdichtung bei einer rotierenden Baugruppe komplexer als bei einem statischen Rohrofen. Dies ist eine kritische Designüberlegung für Prozesse, die sehr empfindlich auf Sauerstoff reagieren.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie Ihren Anforderungen entspricht, konzentrieren Sie sich auf das beabsichtigte Ergebnis und die physikalischen Eigenschaften Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Kalzinierung oder Reduktion von Mineralien liegt: Ihr Hauptanliegen ist es, sicherzustellen, dass das Material über das gesamte Temperaturprofil hinweg rieselfähig bleibt, um eine kontinuierliche, effiziente Produktion zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Pulver wie Batteriematerialien liegt: Sie müssen sowohl die gleichmäßige Erwärmung als auch die chemische Verträglichkeit zwischen Ihrem Material, der Prozessatmosphäre und der Rohrwand priorisieren, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Sintern oder der Wärmebehandlung von Spezialpulvern liegt: Ihr Ziel ist es, die Zieltemperatur und Verweilzeit gleichmäßig über alle Partikel zu erreichen, ohne dass diese miteinander oder an der Rohrwand verschmelzen.

Letztendlich wird eine erfolgreiche Herstellung in einem Drehrohrofen durch die Abstimmung der physikalischen Eigenschaften des Materials mit dem dynamischen Betriebsprinzip des Ofens erreicht.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Schlüsselprozesse |

|---|---|---|

| Fortschrittliche Batteriematerialien | Graphitierter Kohlenstoff, siliziumbasierte Anoden | Kalzinierung, Graphitierung |

| Industriemineralien | Aluminiumoxid, Zementklinker, Eisenerzpellets | Kalzinierung, Reduktion |

| Spezialpulver und Keramiken | Metallpulver, Nanomaterialien, Keramikpulver | Sintern, Reinigung, Trocknen |

Erschließen Sie präzise thermische Prozesse mit den fortschrittlichen Drehrohröfen von KINTEK! Mit unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für Materialien wie Batteriekomponenten, Mineralien und Pulver erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen