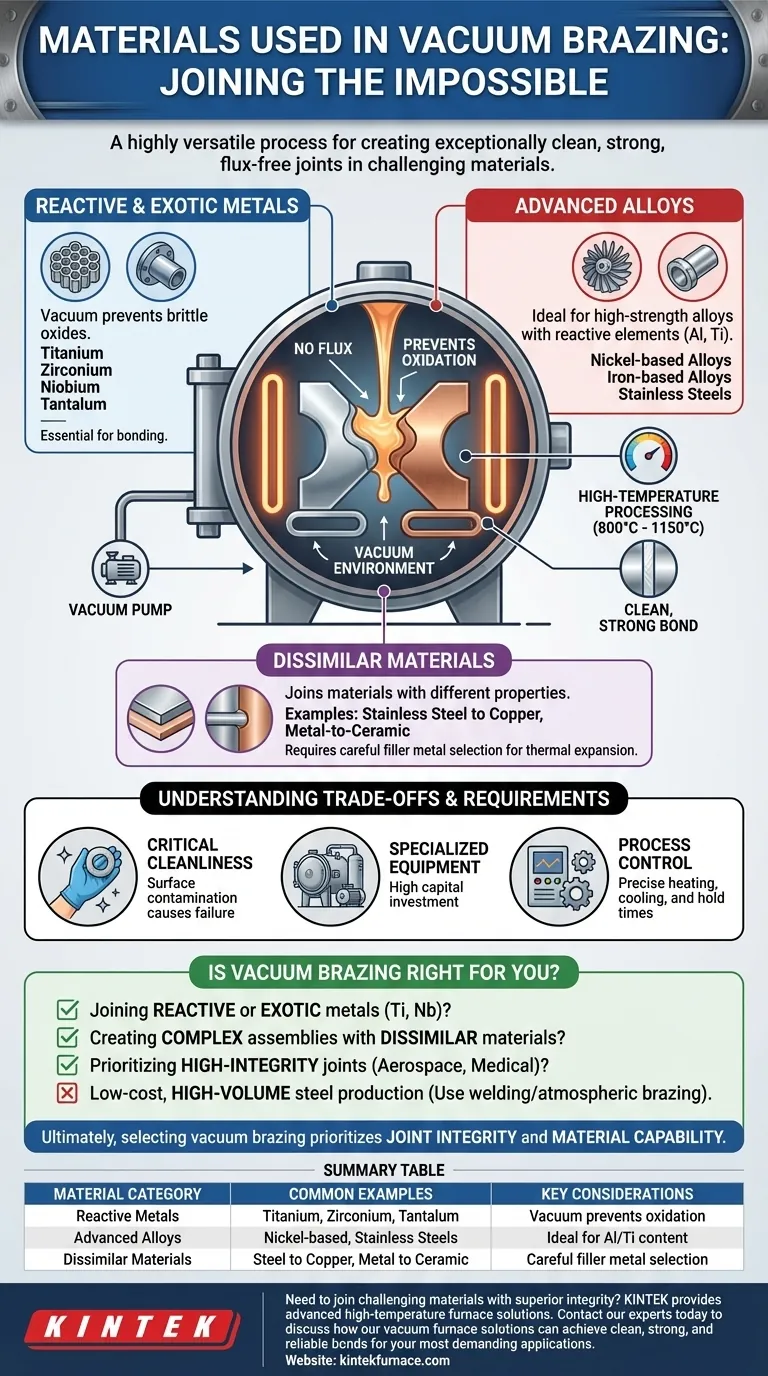

Kurz gesagt, das Vakuumlöten ist ein hochflexibler Prozess, der zur Verbindung einer breiten Palette von Materialien eingesetzt wird, die mit anderen Methoden oft schwer oder unmöglich zu verbinden sind. Dazu gehören Hochleistungsmémtalle wie Titan und Nickellegierungen, hochschmelzende Metalle wie Molybdän und Tantal sowie sogar ungleiche Paarungen wie Edelstahl mit Kupfer oder Metalle mit Keramiken. Der Prozess stützt sich auf ein sorgfältig ausgewähltes Füllmetall, um die Verbindung in einer Hochvakuumumgebung herzustellen.

Der wahre Vorteil des Vakuumlötens liegt nicht nur in der Liste der Materialien, die es verarbeiten kann, sondern in seiner Fähigkeit, außergewöhnlich saubere, starke und flussmittelfreie Verbindungen herzustellen. Das Vakuum selbst wirkt als kritisches Element, das Oxidation verhindert und Bindungen höchster Integrität zwischen anspruchsvollen Materialien ermöglicht.

Der Anwendungsbereich der Materialien beim Vakuumlöten

Das Vakuumlöten zeichnet sich durch seine Fähigkeit aus, Materialien zu verarbeiten, die durch die Anwesenheit von Sauerstoff bei hohen Temperaturen beeinträchtigt würden. Dies eröffnet Möglichkeiten für einzigartige Anwendungen und Materialkombinationen.

Hochleistungs- und reaktive Metalle

Viele fortschrittliche Konstruktionswerkstoffe reagieren stark mit Sauerstoff, insbesondere beim Erhitzen. Eine VakUumUumgebung ist für deren Verbindung unerlässlich.

Diese Kategorie umfasst exotische Grundmetalle wie Titan, Zirkonium, Niob und Tantal. Das Vakuum verhindert die Bildung spröder Oxide auf ihren Oberflächen, die sonst eine ordnungsgemäße Lötung behindern würden.

Fortschrittliche Legierungen

Der Prozess ist auch ideal für moderne, hochfeste Legierungen, die reaktive Elemente enthalten.

Dabei handelt es sich typischerweise um Nickel- und Eisenbasislegierungen (einschließlich vieler Edelstähle), die geringe, aber kritische Mengen an Aluminium oder Titan enthalten. Diese Elemente verbessern die Eigenschaften der Legierung, machen sie jedoch in einer Standardatmosphäre schwer zu löten.

Die Herausforderung ungleicher Materialien

Eine der bedeutendsten Fähigkeiten des Vakuumlötens ist die Verbindung von Materialien mit unterschiedlichen chemischen und physikalischen Eigenschaften.

Es können starke Verbindungen zwischen verschiedenen Metallen wie Edelstahl und Kupfer hergestellt oder sogar Metall-Keramik-Baugruppen erzeugt werden. Der Erfolg bei diesen Anwendungen hängt stark von der sorgfältigen Auswahl einer Lötlegierung ab, die unterschiedliche Wärmeausdehnungskoeffizienten aufnehmen und beide Oberflächen effektiv benetzen kann.

Warum das Vakuum das kritische Element ist

Obwohl wir uns auf die zu verbindenden Metalle konzentrieren, ist die Prozessumgebung das, was die Technologie ermöglicht. Beim Vakuumlöten ist das Vakuum nicht passiv; es ist ein aktiver und wesentlicher Bestandteil des Prozesses.

Verhinderung der Oxidation ohne Flussmittel

Beim traditionellen Löten wird ein chemisches Flussmittel verwendet, um die Oberflächen zu reinigen und Oxidation zu verhindern. Dieses Flussmittel kann sich in der Lötstelle ansammeln, Korrosion verursachen oder eine Schwachstelle darstellen.

Das Vakuumlöten macht den Einsatz von Flussmittel überflüssig. Durch die Entfernung von Sauerstoff und anderen atmosphärischen Gasen aus dem Ofen verhindert das Vakuum selbst die Oxidation. Dies ermöglicht es dem geschmolzenen Füllmetall, die Grundwerkstoffe sauber zu benetzen, was zu einer stärkeren, zuverlässigeren und kosmetisch saubereren Lötstelle führt.

Ermöglichung von Hochtemperaturprozessen

Der Prozess beinhaltet das Erhitzen von Teilen auf Temperaturen, die oft zwischen 800 °C und 1150 °C liegen – heiß genug, um das Füllmetall, aber nicht die Grundwerkstoffe zu schmelzen.

Das Halten der Komponenten bei diesen Temperaturen im Vakuum schützt sie vor thermischer Zersetzung und Kontamination und stellt sicher, dass die Materialeigenschaften der Endbaugruppe nicht beeinträchtigt werden.

Abwägungen und Anforderungen verstehen

Obwohl leistungsstark, ist das Vakuumlöten ein präziser Industrieprozess mit anspruchsvollen Anforderungen. Es ist keine universell anwendbare Lösung für alle Fügeaufgaben.

Die Kritikalität der Sauberkeit

Der Erfolg hängt vollständig von einer sorgfältigen Vorbereitung ab. Jede Oberflächenkontamination – wie Öle, Oxide oder sogar Fingerabdrücke – kann verhindern, dass das Füllmetall korrekt fließt, und zu einer fehlerhaften Verbindung führen.

Dies erfordert eine gründliche Reinigung der Teile und oft die Durchführung der Montage in einer speziellen Reinraumumgebung, um eine erneute Kontamination zu verhindern, bevor die Teile in den Ofen gelangen.

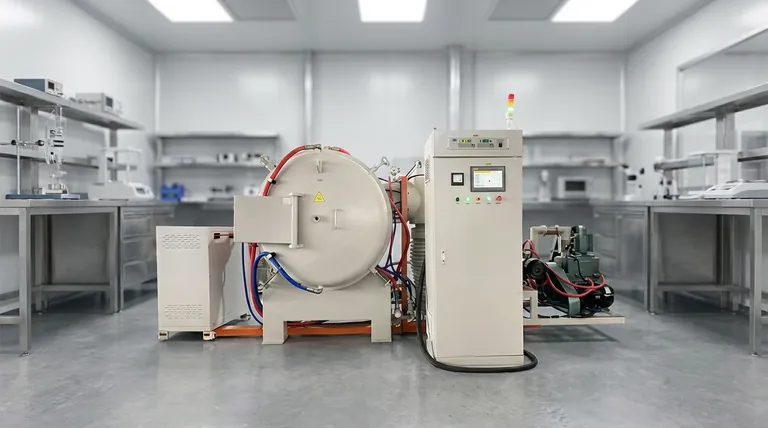

Die Notwendigkeit spezialisierter Ausrüstung

Das Vakuumlöten erfordert erhebliche Investitionen. Der Prozess stützt sich auf Hochvakuumöfen, die mit hochentwickelten Pumpsystemen, einschließlich Diffusions- oder Turbomolekularpumpen, ausgestattet sind, um die erforderlichen niedrigen Drücke zu erreichen.

Diese Spezialausrüstung macht es im Vergleich zu Methoden wie dem Brennerlöten oder dem herkömmlichen Schweißen weniger zugänglich und kostspieliger.

Die Bedeutung der Prozesskontrolle

Die Aufheizrate, die Haltezeit bei Temperatur und die Abkühlrate müssen präzise gesteuert werden. Diese Variablen sind entscheidend für die Steuerung thermischer Spannungen, insbesondere bei ungleichen Materialverbindungen, und um sicherzustellen, dass die endgültige Komponente die erforderlichen mechanischen Eigenschaften erfüllt.

Ist Vakuumlöten für Ihre Anwendung geeignet?

Die Wahl der Fügemethode erfordert eine Abwägung zwischen dem Bedarf an Leistung und den Kosten und der Komplexität. Nutzen Sie diese Punkte als Entscheidungshilfe.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver oder exotischer Metalle (wie Titan oder Niob) liegt: Das Vakuumlöten ist oft die überlegene oder einzig praktikable Methode, um eine saubere, starke Verbindung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Baugruppen mit ungleichen Materialien (wie Metall-Keramik) liegt: Dieser Prozess bietet einzigartige Fähigkeiten, vorausgesetzt, Sie können die Verbindung ordnungsgemäß konstruieren und die richtige Lötlegierung auswählen.

- Wenn Ihr Hauptaugenmerk auf hochintegren Lötstellen für kritische Anwendungen (Luft- und Raumfahrt, Medizin) liegt: Die flussmittelfreie, kontaminationsarme Natur vakuumlöteter Verbindungen macht sie zur idealen Wahl, wenn ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion einfacher Stahlteile liegt: Andere Fügeverfahren wie Schweißen oder atmosphärisches Löten sind mit ziemlicher Sicherheit kosteneffizienter.

Letztendlich ist die Wahl des Vakuumlötens eine Entscheidung, die die Integrität der Lötstelle und die Materialfähigkeit über alles andere stellt.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Wichtige Überlegungen |

|---|---|---|

| Reaktive Metalle | Titan, Zirkonium, Tantal | Vakuum verhindert Oxidation; wesentlich für die Verbindung. |

| Fortschrittliche Legierungen | Nickelbasis, Edelstähle | Ideal für Legierungen mit Aluminium-/Titananteil. |

| Ungleiche Materialien | Stahl zu Kupfer, Metall zu Keramik | Erfordert sorgfältige Auswahl des Füllmetalls für die Wärmeausdehnung. |

Müssen Sie anspruchsvolle Materialien mit überlegener Integrität verbinden?

KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung und bietet vielfältige Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen wie das Vakuumlöten präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumofenlösungen saubere, starke und zuverlässige Verbindungen für Ihre anspruchsvollsten Anwendungen erzielen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte