Im Kern bestehen Muffelöfen aus einer strategischen Kombination von Materialien, die für extreme Hitzebeständigkeit und chemische Inertheit ausgewählt wurden. Die Hauptkomponenten sind ein langlebiges äußeres Stahlgehäuse, Hochleistungs-Keramik- oder Aluminiumoxidfaserisolierung, eine schützende innere Keramikkammer (der Muffel) und spezielle Hochtemperatur-Heizelemente. Jedes Material wird ausgewählt, um eine kritische Funktion in einer Umgebung mit hoher Belastung zu erfüllen.

Bei der Materialauswahl für einen Muffelofen geht es nicht um eine einzige „beste“ Substanz, sondern um ein technisches System. Das Ziel ist es, strukturelle Haltbarkeit außen, maximale thermische Eindämmung in der Mitte und chemische Stabilität innen auszugleichen, während gleichzeitig eine präzise Wärmeabgabe gewährleistet wird.

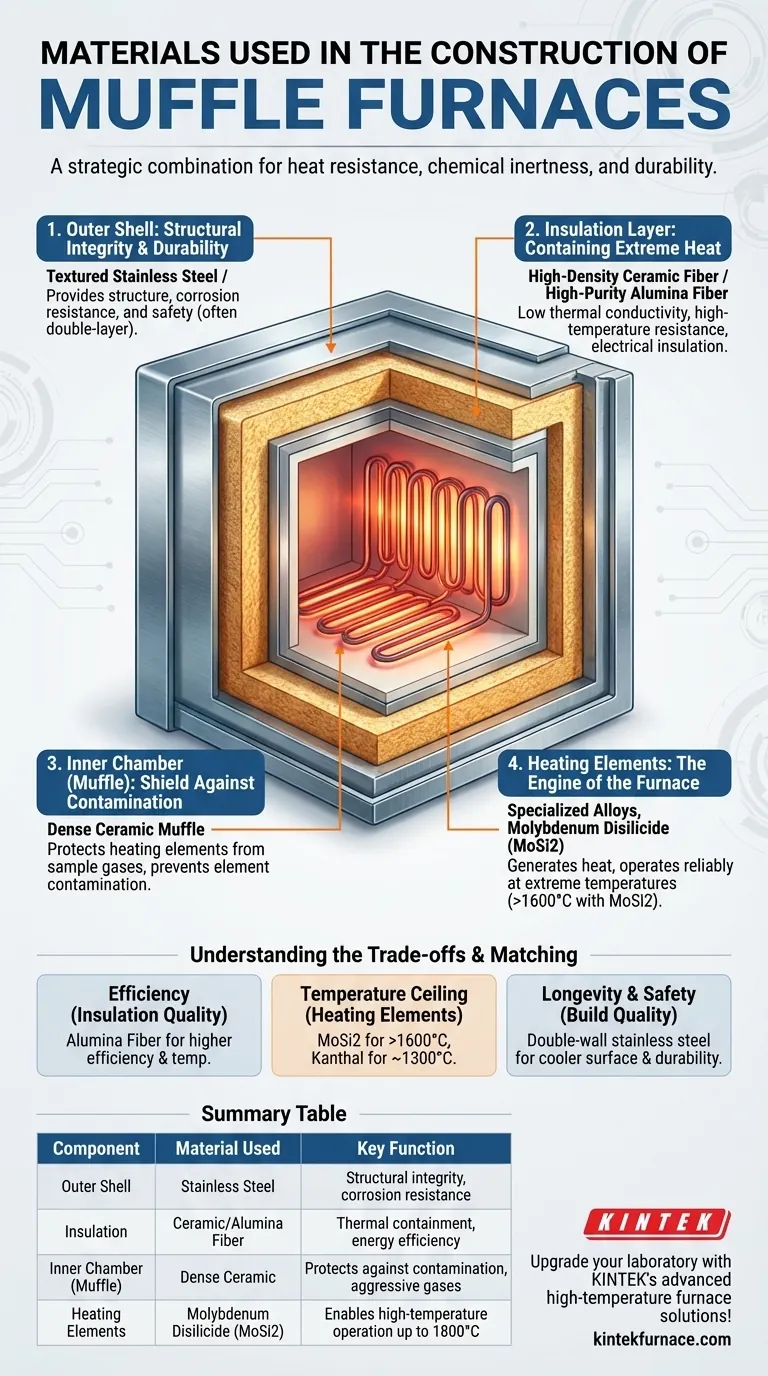

Die Anatomie eines Muffelofens: Eine Aufschlüsselung der Materialien

Um die Leistung eines Ofens zu verstehen, muss man zunächst die Rolle seiner Bestandteile kennen. Jedes Material wird ausgewählt, um eine spezifische technische Herausforderung zu lösen, die der Dauerbetrieb bei hohen Temperaturen mit sich bringt.

Das Außengehäuse: Strukturelle Integrität und Haltbarkeit

Das äußere Gehäuse bietet die Struktur und die erste Verteidigungslinie des Ofens. Es besteht typischerweise aus strukturiertem Edelstahl oder einem ähnlichen robusten Stahlgehäuse.

Diese Wahl priorisiert Haltbarkeit und Korrosionsbeständigkeit und stellt sicher, dass der Ofen den Strapazen einer Labor- oder Industrieumgebung standhält. Einige Designs verfügen über eine doppelte Gehäuseschicht, die dazu beiträgt, die äußere Oberflächentemperatur zu reduzieren und die allgemeine Energieeffizienz zu verbessern.

Die Isolationsschicht: Eindämmung extremer Hitze

Das kritischste Material für Leistung und Effizienz ist die Isolierung, die zwischen dem Außengehäuse und der Innenkammer verpackt ist. Dies ist keine einfache Glasfaser; es ist eine Hochleistungs-Wärmebarriere.

Die gängigsten Materialien sind hochdichte Keramikfasern und hoch reine Aluminiumoxidfasern. Aluminiumoxidfaser wird besonders wegen seiner außergewöhnlichen Eigenschaften geschätzt:

- Geringe Wärmeleitfähigkeit, was bedeutet, dass es extrem effektiv verhindert, dass Wärme entweicht.

- Hohe Temperaturbeständigkeit, wobei einige Qualitäten bis zu 1700 °C (3092 °F) verwendet werden können.

- Gute elektrische Isolierung, was für die Sicherheit rund um elektrische Heizelemente unerlässlich ist.

Fortschrittliche Öfen verwenden ein gestuftes Isolationspaket, bei dem verschiedene Materialien geschichtet werden, um die thermische Eindämmung über einen Temperaturbereich zu optimieren.

Die Innenkammer (Muffel): Ein Schutzschild gegen Kontamination

Der „Muffel“ selbst ist die versiegelte Innenkammer, die die Probe enthält. Er besteht fast immer aus einem dichten Keramikmaterial.

Der Zweck des Keramikmuffels ist zweifach. Erstens schützt er die elektrischen Heizelemente vor allen aggressiven Gasen oder Dämpfen, die während des Erhitzens von der Probe freigesetzt werden. Zweitens verhindert er, dass Verunreinigungen von den Heizelementen (wie Staub oder oxidierte Partikel) auf die Probe fallen, wodurch eine saubere Verarbeitungsumgebung gewährleistet wird.

Die Heizelemente: Der Motor des Ofens

Die Elemente, die die Hitze erzeugen, bestehen aus speziellen Legierungen, die für den zuverlässigen Betrieb bei extremen Temperaturen ausgelegt sind.

Obwohl die spezifische Legierung von der Temperaturbestimmung des Ofens abhängt, verwenden Hochleistungsmodelle, die Temperaturen über 1600 °C erreichen können, oft Elemente aus Molybdändisilizid (MoSi2). Diese sind herkömmlichen Metallelementen in ihrer Fähigkeit überlegen, wiederholte Heizzyklen auf sehr hohe Temperaturen ohne schnelle Zerstörung zu überstehen.

Verständnis der Kompromisse

Die Qualität und Art der verwendeten Materialien spiegeln sich direkt in der Leistung, Lebensdauer und den Kosten des Ofens wider. Das Verständnis dieser Unterschiede ist der Schlüssel zur Bewertung der tatsächlichen Fähigkeiten eines Geräts.

Die Isolationsqualität bestimmt die Effizienz

Ein Ofen, der mit Standard-Keramikfaser isoliert ist, ist für viele Anwendungen wirksam, aber ein Ofen mit hoch reiner Aluminiumoxidfaser ist im Allgemeinen energieeffizienter und kann höhere, stabilere Temperaturen erreichen. Diese überlegene Leistung geht jedoch mit höheren Anfangskosten einher.

Die Heizelemente bestimmen die Temperaturobergrenze

Die maximal erreichbare Temperatur des Ofens wird ausschließlich von seinen Heizelementen bestimmt. Ein Ofen mit Standard-Kanthal (FeCrAl)-Elementen ist möglicherweise auf 1200–1300 °C beschränkt, während ein Ofen mit Molybdändisilizid (MoSi2)-Elementen zuverlässig bei 1700–1800 °C arbeiten kann. Die Wahl eines Ofens mit Elementen, die für Ihren Bedarf unterdimensioniert sind, führt zu einem vorzeitigen Ausfall.

Die Verarbeitungsqualität beeinflusst Langlebigkeit und Sicherheit

Ein einfaches, einwandiges Stahlgehäuse ist funktional, aber eine doppelwandige Edelstahlkonstruktion bietet eine bessere Korrosionsbeständigkeit und eine kühlere Außenfläche, was ein wichtiges Sicherheitsmerkmal für den Bediener ist. Die Qualität der Konstruktion wirkt sich direkt auf die Langlebigkeit des Ofens aus.

Abstimmung der Materialien auf Ihre Anwendung

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Materialzusammensetzung auf Ihre spezifischen Anforderungen an Temperatur, Atmosphäre und Langlebigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen von Ultra-Hochtemperaturen (über 1600 °C) liegt: Sie müssen einen Ofen mit Molybdändisilizid (MoSi2) Heizelementen und hochreiner Aluminiumoxidfaserisolierung auswählen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Veraschen oder Wärmebehandeln liegt: Ein Modell mit Edelstahlgehäuse, hochwertiger Keramikfaserisolierung und einem haltbaren Keramikmuffel ist das zuverlässige Arbeitstier für die meisten Labore.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und der Vermeidung von Kontaminationen liegt: Stellen Sie sicher, dass der Ofen über einen vollständig versiegelten, hochdichten Keramikmuffel verfügt, um Ihre Proben von den Heizelementen zu isolieren.

Das Verständnis dieser Kernmaterialien versetzt Sie in die Lage, einen Ofen auszuwählen, der nicht nur ein Werkzeug, sondern ein zuverlässiges und präzises Instrument für Ihre Arbeit ist.

Zusammenfassungstabelle:

| Komponente | Verwendetes Material | Hauptfunktion |

|---|---|---|

| Außengehäuse | Edelstahl | Bietet strukturelle Integrität und Korrosionsbeständigkeit |

| Isolierung | Keramik-/Aluminiumoxidfaser | Gewährleistet thermische Eindämmung und Energieeffizienz |

| Innenkammer (Muffel) | Dichte Keramik | Schützt vor Kontamination und aggressiven Gasen |

| Heizelemente | Molybdändisilizid (MoSi2) | Ermöglicht den Betrieb bei hohen Temperaturen bis zu 1800 °C |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung unserer herausragenden F&E und hausinternen Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen

- Was ist der Hauptzweck eines Muffelofens bei der Montage von seitlich beheizten resistiven Gassensoren? Experte für Glühprozesse

- Welche Rolle spielt eine Muffelofen bei der g-C3N4-Synthese? Beherrschen der thermischen Polykondensation für Halbleiter

- Was ist die Hauptaufgabe einer Muffelofen im Ausglühprozess von AlCrTiVNbx-Legierungen? Verbesserung der Legierungsfestigkeit