Die wesentlichen Materialien für den Bau eines Muffelofens sind feuerfeste Keramiken für die innere Kammer, Hochleistungsisolierung wie Aluminiumoxid oder Keramikfaser und ein langlebiges Außengehäuse, das typischerweise aus Edelstahl besteht. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen standzuhalten, die thermische Effizienz aufrechtzuerhalten und chemischer Korrosion durch erhitzte Proben zu widerstehen.

Die Auswahl der Materialien für einen Muffelofen ist eine strategische Abwägung zwischen thermischer Leistung, chemischer Inertheit und struktureller Integrität. Die richtige Kombination gewährleistet die Schaffung einer stabilen, sicheren und energieeffizienten Hochtemperaturumgebung, die auf eine bestimmte Anwendung zugeschnitten ist.

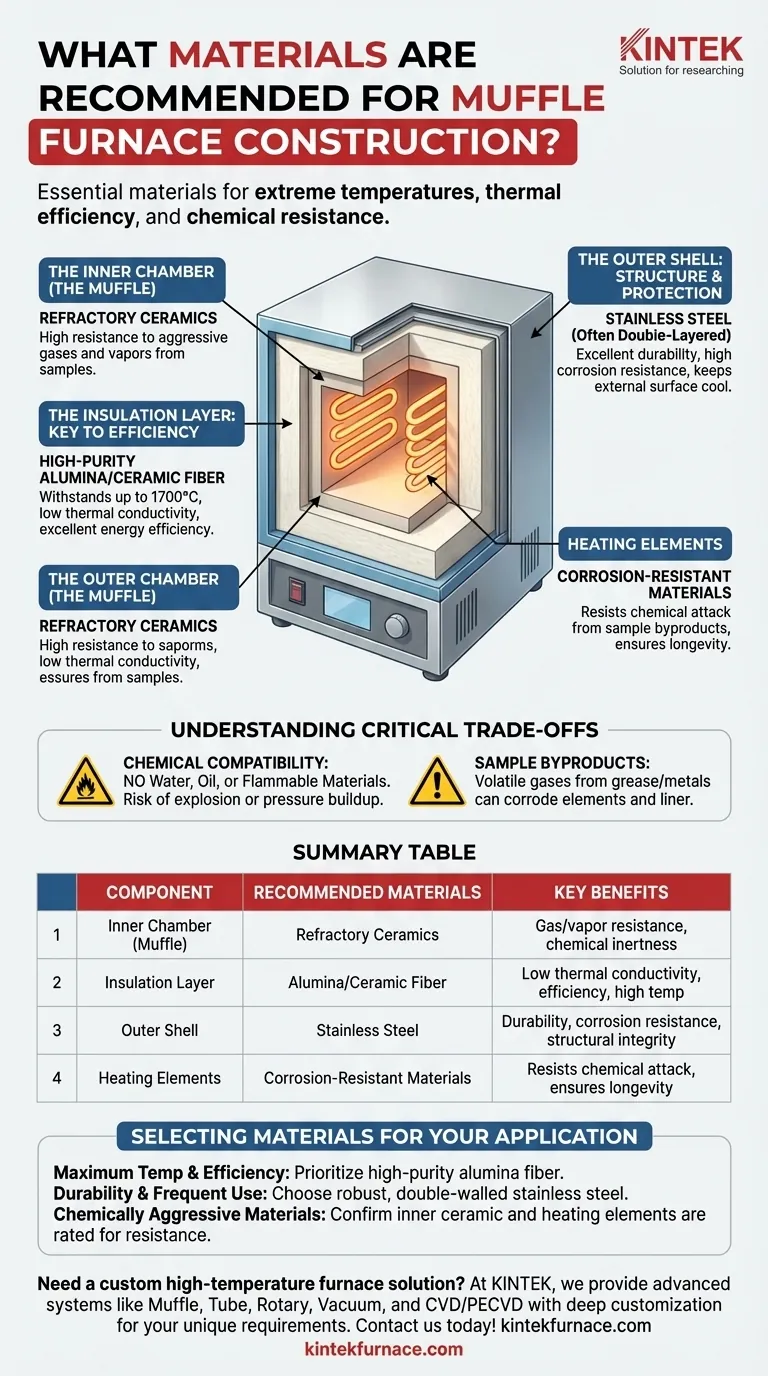

Die Anatomie eines Muffelofens: Eine detaillierte Aufschlüsselung der Materialien

Ein Muffelofen ist ein Schichtsystem, wobei jede Schicht eine bestimmte Funktion hat. Das Material für jede Schicht ist entscheidend für die Gesamtleistung und Langlebigkeit des Ofens.

Die innere Kammer (Der Muffel)

Der Muffel ist die abgedichtete Innenkammer, die die Probe aufnimmt. Dies ist die Komponente, die den extremsten Bedingungen ausgesetzt ist.

Feuerfeste Keramiken sind das Standardmaterial für diesen Teil. Ihr Hauptvorteil ist die hohe Beständigkeit gegen aggressive Gase und Dämpfe, die beim Erhitzen von Proben freigesetzt werden können.

Die Isolierschicht: Der Schlüssel zur Effizienz

Die Muffel ist von einer dicken Isolierschicht umgeben. Ihre Aufgabe ist es, die Wärme in der Kammer zu halten und sicherzustellen, dass die Außenfläche des Ofens sicher berührt werden kann.

Hochreine Aluminiumoxidfaser ist eine ausgezeichnete Wahl, die Temperaturen bis zu 1700 °C standhält. Sie weist eine sehr geringe Wärmeleitfähigkeit auf, was bedeutet, dass sie ein schlechter Wärmeleiter ist – genau das, was man von einem Isolator erwartet.

Aluminiumoxidfaser bietet auch eine gute elektrische Isolierung bei hohen Temperaturen, was ein wichtiges Sicherheitsmerkmal ist.

Hochdichte Keramikfaser ist eine weitere gängige Option. Sie ist leicht, feuerfest und trägt durch die Verhinderung von Wärmeverlust erheblich zur Gesamteffizienz des Ofens bei.

Das Außengehäuse: Bietet Struktur und Schutz

Das Außengehäuse bietet strukturelle Unterstützung und schützt die inneren Komponenten vor der äußeren Umgebung.

Edelstahl ist das bevorzugte Material für das Gehäuse. Es bietet ausgezeichnete Haltbarkeit und hohe Korrosionsbeständigkeit, wodurch eine lange Lebensdauer des Ofens gewährleistet wird.

Viele Konstruktionen verwenden eine doppelschalige Struktur. Dies erzeugt einen Luftspalt zwischen der Innen- und der Außenwand, was die Isolierung weiter verbessert und hilft, die Oberflächentemperatur niedrig zu halten.

Die Heizelemente: Die Wärmequelle

Obwohl kein strukturelles Material, ist die Wahl des Heizelements entscheidend. Diese Elemente sind die Wärmequelle und sind oft derselben rauen Umgebung wie der Muffel ausgesetzt.

Die Referenzen weisen darauf hin, dass flüchtige Gase aus Proben (wie Fett auf Metallen) die Heizelemente korrodieren und deren Lebensdauer verkürzen können. Daher muss das Elementmaterial aufgrund seiner Fähigkeit, chemischen Angriffen durch Nebenprodukte des Heizprozesses zu widerstehen, ausgewählt werden.

Verständnis der kritischen Kompromisse

Die Auswahl der richtigen Materialien erfordert mehr, als nur das Material mit der höchsten Temperaturangabe auszuwählen. Sie müssen chemische Wechselwirkungen und potenzielle Gefahren berücksichtigen.

Chemische Kompatibilität ist nicht verhandelbar

Die wichtigste Überlegung ist die chemische Wechselwirkung zwischen Ihren Proben und den Ofenmaterialien.

Das Einbringen von Proben, die Wasser, Öl oder andere Flüssigkeiten enthalten, ist strengstens untersagt. Bei hohen Temperaturen verdampfen diese schnell, was zu einem explosiven Druckaufbau oder Schäden am Ofeninneren führen kann.

Ebenso dürfen brennbare und explosive Materialien niemals in den Ofen gegeben werden, da die Kombination aus hoher Hitze und eingeschlossener Atmosphäre ein extremes Unfallrisiko darstellt.

Die versteckte Gefahr von Proben-Nebenprodukten

Sogar scheinbar inerte Materialien können Probleme verursachen. Das Erhitzen von Metallen mit Restfett kann beispielsweise flüchtige Gase freisetzen.

Diese Gase können die Heizelemente und die Keramikauskleidung aggressiv angreifen und zu vorzeitigem Ausfall führen. Wenn Sie eine solche Gasabgabe erwarten, müssen Sie sicherstellen, dass die inneren Komponenten Ihres Ofens speziell für die Beständigkeit gegen diese Art von chemischer Korrosion ausgelegt sind.

Auswahl der Materialien für Ihre spezifische Anwendung

Ihre Wahl des Ofens – oder der Materialien, die Sie für den Bau verwenden – sollte direkt von Ihrem Verwendungszweck geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Effizienz liegt: Priorisieren Sie einen Ofen, der mit hochreiner Aluminiumoxidfaserisolierung für seine überlegene Wärmespeicherung und Temperatureinstufung gebaut wurde.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und häufigem Gebrauch liegt: Ein robustes, doppelwandiges Edelstahlgehäuse ist nicht verhandelbar, um langfristige strukturelle Integrität und Korrosionsbeständigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung chemisch aggressiver Materialien liegt: Stellen Sie sicher, dass der innere Keramikmuffel und die Heizelemente speziell für die Beständigkeit gegen die Dämpfe ausgelegt sind, die Sie voraussichtlich erzeugen werden.

Das Verständnis dieser Materialprinzipien ermöglicht es Ihnen, einen Ofen auszuwählen oder zu entwerfen, der nicht nur effektiv, sondern auch sicher und langlebig für Ihre spezifische Hochtemperaturanwendung ist.

Zusammenfassungstabelle:

| Komponente | Empfohlene Materialien | Hauptvorteile |

|---|---|---|

| Innere Kammer (Muffel) | Feuerfeste Keramiken | Hohe Beständigkeit gegen Gase und Dämpfe, chemische Inertheit |

| Isolierschicht | Aluminiumoxid oder Keramikfaser | Geringe Wärmeleitfähigkeit, Energieeffizienz, hält bis zu 1700°C stand |

| Außengehäuse | Edelstahl | Haltbarkeit, Korrosionsbeständigkeit, strukturelle Integrität |

| Heizelemente | Korrosionsbeständige Materialien | Widerstandsfähig gegen chemische Angriffe durch Proben-Nebenprodukte, gewährleistet Langlebigkeit |

Benötigen Sie eine kundenspezifische Hochtemperaturofenlösung? Bei KINTEK nutzen wir außergewöhnliche F&E- und interne Fertigungskapazitäten, um fortschrittliche Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Sicherheit, Effizienz und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung