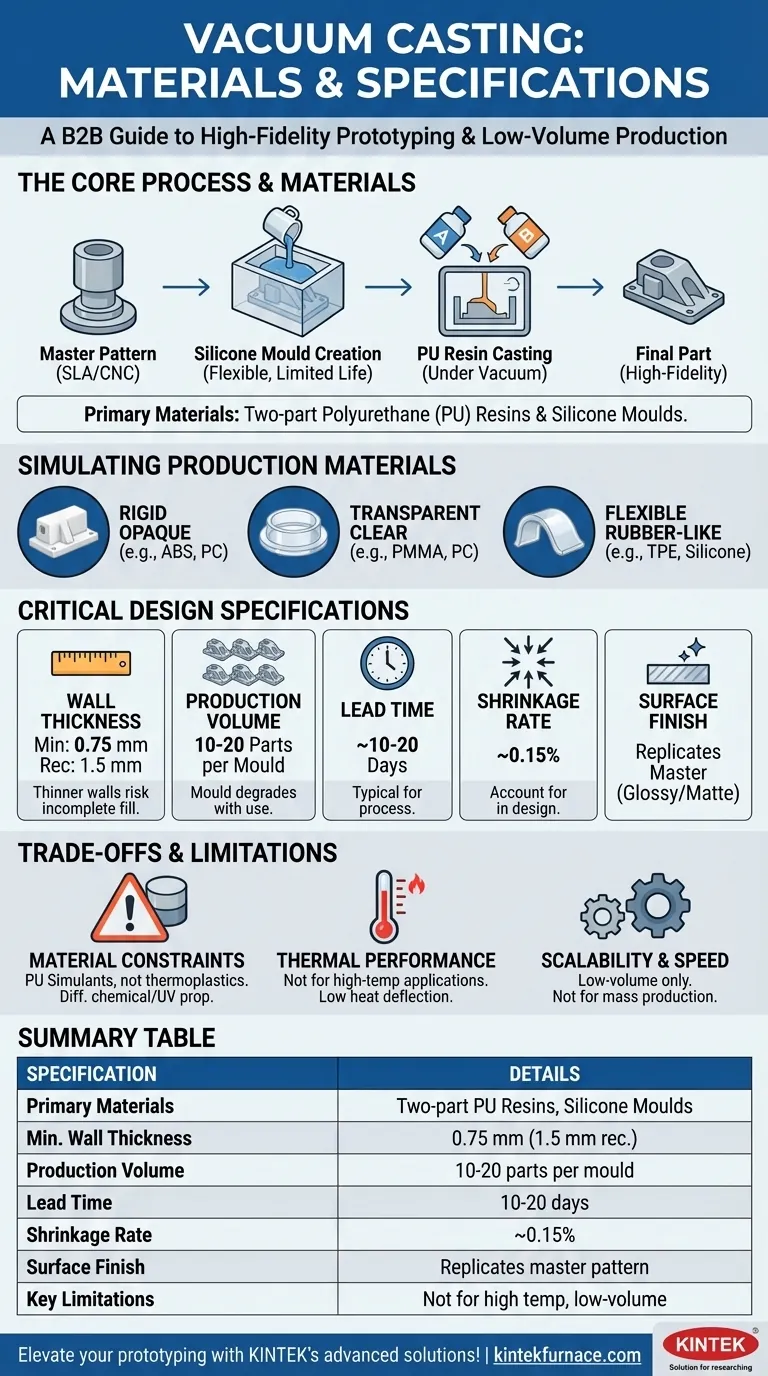

Im Kern verwendet der Vakuumguss zweiteilige Polyurethan (PU)-Harze, um originalgetreue Kunststoff- oder gummiartige Teile aus einer Silikonform herzustellen. Wichtige Spezifikationen, die zu beachten sind, sind eine minimale Wandstärke von 0,75 mm (empfohlen sind 1,5 mm), ein typisches Produktionsvolumen von 10-20 Teilen pro Form und eine Lieferzeit von etwa 10-20 Tagen. Diese Parameter definieren die Rolle des Prozesses in der Fertigung.

Obwohl oft als einfache Prototyping-Methode angesehen, liegt der wahre Wert des Vakuumgusses in seiner Fähigkeit, eine kleine Charge von Teilen zu erstellen, die der Ästhetik und Haptik von Massenprodukten sehr nahekommen. Das Verständnis seiner Material- und Designbeschränkungen ist der Schlüssel, um es effektiv zu nutzen.

Dekonstruktion der Materialien: Mehr als nur "Plastik"

Der Begriff „Vakuumgussmaterialien“ bezieht sich primär auf die gießbaren Polymere, aber das für die Form verwendete Silikon ist ein ebenso wichtiger Teil der Gleichung.

Die zentrale Rolle von Polyurethan (PU)-Harzen

Die überwiegende Mehrheit der im Vakuumguss hergestellten Teile besteht aus zweiteiligen Polyurethanharzen. Diese flüssigen Polymere werden gemischt und anschließend unter Vakuum in die Silikonform gegossen, um Lufteinschlüsse zu vermeiden.

Die Vielseitigkeit dieses Prozesses ergibt sich aus der großen Vielfalt an verfügbaren PU-Harzen, die mit unterschiedlichen Eigenschaften formuliert werden können.

Simulation von produktionsreifen Kunststoffen und Gummis

Der Vakuumguss eignet sich hervorragend zur Herstellung von Teilen, die die Eigenschaften gängiger Produktionsmaterialien nachahmen. Sie können Harze wählen, die:

- Starr und undurchsichtig sind und Materialien wie ABS oder Polycarbonat (PC) simulieren.

- Transparent und klar sind und PMMA (Acryl) oder klares PC simulieren.

- Flexibel und gummiartig sind und Elastomere wie TPE oder sogar Silikongummi selbst simulieren, mit unterschiedlichen Härtegraden (Shore-Härte).

Die Silikonform als Materialbeschränkung

Die Form selbst wird aus flüssigem Silikon hergestellt, das um ein Urmodell gegossen wird. Diese Silikonform ist flexibel, was die Erstellung komplexer Geometrien und Hinterschneidungen ermöglicht, hat aber eine begrenzte Lebensdauer. Sie ist auch nicht für Hochtemperaturanwendungen geeignet, was die Arten der gießbaren Materialien und die thermische Beständigkeit des fertigen Teils einschränkt.

Wichtige Designspezifikationen, die einzuhalten sind

Um ein erfolgreiches Ergebnis beim Vakuumguss zu erzielen, muss Ihr Design mehrere wichtige Spezifikationen einhalten, die durch den Prozess selbst vorgegeben sind.

Wandstärke

Eine minimale Wandstärke von 0,75 mm ist technisch möglich, aber 1,5 mm wird dringend empfohlen. Dünnere Wände können verhindern, dass das flüssige Harz richtig fließt und den gesamten Formhohlraum füllt, was zu unvollständigen Teilen führt.

Teilemenge und Formlebensdauer

Eine einzelne Silikonform kann typischerweise zwischen 10 und 20 Kopien produzieren. Die genaue Anzahl hängt von der Komplexität des Teils und der Abrasivität des gewählten Harzes ab. Die Form verschlechtert sich mit jedem Gusszyklus leicht, was schließlich die Oberflächengüte und Maßgenauigkeit beeinträchtigt.

Toleranzen und Schrumpfung

Beim Vakuumguss hergestellte Teile erfahren eine gewisse Schrumpfung während des Aushärtens des Harzes. Eine typische Schrumpfrate beträgt etwa 0,15 %. Dies muss beim Entwurf des Urmodells berücksichtigt werden, wenn enge Toleranzen für Passform und Funktion eine kritische Anforderung sind.

Oberflächengüte

Die Oberflächengüte des Endteils ist eine direkte Kopie der Oberflächengüte des Urmodells. Das Urmodell, oft durch hochauflösenden 3D-Druck (SLA) oder CNC-Bearbeitung hergestellt, wird sorgfältig geschliffen und poliert. Diese Oberfläche – ob glänzend oder matt – wird auf die Silikonform und dann auf jedes nachfolgende Teil übertragen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist der Vakuumguss keine universelle Lösung. Die Anerkennung seiner Einschränkungen ist entscheidend für den Projekterfolg.

Materialbeschränkungen

Sie verwenden keine echten Produktionsthermoplaste wie beim Spritzguss. Sie verwenden Polyurethan-Simulanzien. Obwohl diese dem Aussehen, der Haptik und einigen mechanischen Eigenschaften sehr nahekommen können, haben sie möglicherweise nicht die gleiche chemische Beständigkeit, UV-Stabilität oder Langzeitbeständigkeit wie das Originalmaterial.

Thermische Leistung

Vakuumgegossene Teile sind nicht für Hochtemperaturanwendungen geeignet. Die verwendeten Polyurethanharze haben im Allgemeinen eine niedrige Wärmeformbeständigkeit, und der Prozess selbst ist nicht für Hochleistungs-Wärmematerialien ausgelegt.

Skalierbarkeit und Geschwindigkeit

Mit einer typischen Lieferzeit von 10-20 Tagen und einer geringen Ausbeute pro Form ist der Vakuumguss von Natur aus ein Kleinserienverfahren. Er ist ideal für Prototyping und Brückenproduktion, aber nicht kosteneffizient oder schnell genug für die Großserienfertigung.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie diese Richtlinien, um zu bestimmen, ob der Vakuumguss mit Ihren Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf ästhetischen Prototypen mit hoher Wiedergabetreue liegt: Der Vakuumguss ist eine ausgezeichnete Wahl für die Erstellung von Marketingmustern, Modellen für Fotoshootings oder Benutzertestgeräten, die wie das Endprodukt aussehen und sich anfühlen.

- Wenn Ihr Hauptaugenmerk auf einer kleinen Charge für Form-/Passungstests liegt: Dieser Prozess ist perfekt, um die Montage und Ergonomie eines Designs zu überprüfen, bevor in teure Massenproduktionswerkzeuge investiert wird.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger Produktion oder Geschwindigkeit liegt: Sie sollten sich sofort anderen Prozessen wie dem Spritzguss zuwenden, da der Vakuumguss nicht für die Skalierung ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf hochfesten Funktionsteilen liegt: Bewerten Sie die mechanischen Datenblätter der verfügbaren PU-Harze sorgfältig oder ziehen Sie einen robusteren Prozess wie die CNC-Bearbeitung in Betracht.

Durch das Verständnis dieser Fähigkeiten und Einschränkungen können Sie sicher entscheiden, wann der Vakuumguss eingesetzt werden soll, um Ihre Entwicklungsziele zu erreichen.

Übersichtstabelle:

| Spezifikation | Details |

|---|---|

| Primäre Materialien | Zweiteilige Polyurethan (PU)-Harze, Silikonformen |

| Minimale Wandstärke | 0,75 mm (1,5 mm empfohlen) |

| Produktionsvolumen | 10-20 Teile pro Form |

| Lieferzeit | 10-20 Tage |

| Schrumpfrate | ~0,15% |

| Oberflächengüte | Repliziert das Urmodell (glänzend oder matt) |

| Wichtige Einschränkungen | Nicht für hohe Temperaturen, nur für geringe Stückzahlen |

Verbessern Sie Ihr Prototyping mit den fortschrittlichen Lösungen von KINTEK! Durch exzellente Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboratorien Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen, sei es für Materialtests oder Prozessentwicklung. Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Was sind die Vorteile der CVD? Erzielen Sie unübertroffene hochreine, konforme dünne Schichten

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Energieversorgung moderner Technologien von Chips bis hin zu Solarmodulen

- Welche Einschränkungen hat CVD bei der Beschichtung großer Oberflächen? Skalierungsprobleme mit maßgeschneiderten Lösungen überwinden

- Wie funktioniert eine CVD-Maschine? Meistern Sie die Technologie für hochwertige Dünnschichtabscheidung

- Was ist Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Präzise Steuerung für die Herstellung hochwertiger Dünnschichten