In der modernen Halbleiterfertigung ist PECVD einzigartig geeignet, da es die Abscheidung von hochqualitativen isolierenden und schützenden Schichten bei niedrigen Temperaturen ermöglicht. Diese Fähigkeit ist entscheidend für den Aufbau komplexer, mehrschichtiger Mikrochips, ohne die zerbrechlichen, temperaturempfindlichen Komponenten zu beschädigen, die bereits auf dem Siliziumwafer gefertigt wurden.

Der Hauptvorteil von PECVD besteht darin, dass es die für chemische Reaktionen erforderliche Energie von der thermischen Energie entkoppelt. Durch die Verwendung eines angeregten Plasmas anstelle hoher Hitze ermöglicht es die Erzeugung kritischer Bauteilschichten, die mit herkömmlichen Hochtemperaturverfahren nicht möglich wären.

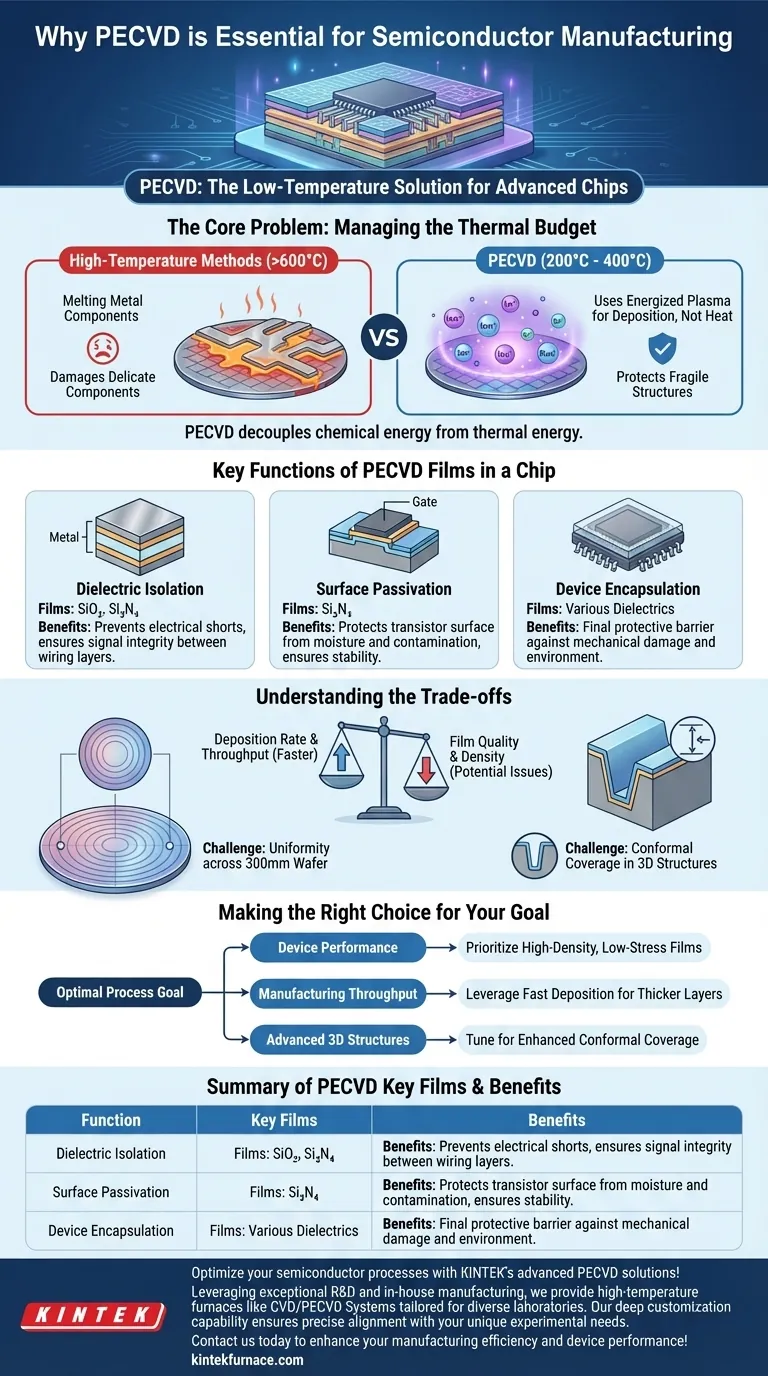

Das Kernproblem: Das thermische Budget managen

Die Fertigung eines Halbleiterbauelements umfasst Hunderte von aufeinanderfolgenden Schritten. Eine kritische Einschränkung, die diesen gesamten Prozess bestimmt, ist das „thermische Budget“ – die Gesamtmenge an Hochtemperaturprozessen, die ein Wafer ertragen kann, bevor seine empfindlichen Strukturen beeinträchtigt werden.

Warum hohe Temperaturen ein Ausschlusskriterium sind

Sobald Komponenten wie Transistoren und ihre anfängliche metallische Verdrahtung geformt sind, wird der Wafer extrem hitzeempfindlich.

Eine erneute Einwirkung hoher Temperaturen kann dazu führen, dass sich Metallschichten verflüssigen, Dotierstoffe aus ihren präzisen Positionen diffundieren und sorgfältig konstruierte Übergänge versagen. Dies würde das Bauteil effektiv zerstören.

Wie Plasma Energie ohne Hitze liefert

Die herkömmliche chemische Gasphasenabscheidung (CVD) stützt sich auf hohe Temperaturen (oft über 600 °C), um die Energie bereitzustellen, die zum Aufspalten von Vorläufergasen und zur Abscheidung eines Films erforderlich ist.

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) umgeht dies, indem ein Hochfrequenzfeld (HF) verwendet wird, um ein Plasma zu zünden. Dieses Plasma enthält hochreaktive Ionen und Radikale, die die Abscheidungsreaktion bei viel niedrigeren Substrattemperaturen, typischerweise zwischen 200 °C und 400 °C, antreiben können.

Schlüsselfunktionen von PECVD-Filmen in einem Chip

PECVD ist nicht nur ein einmalig verwendetes Werkzeug; es ist ein vielseitiges Arbeitstier, das zur Abscheidung verschiedener Schichten verwendet wird, die innerhalb der integrierten Schaltung unterschiedliche, kritische Funktionen erfüllen.

Dielektrische Isolation

Die häufigste Anwendung von PECVD ist die Abscheidung dielektrischer (elektrisch isolierender) Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄).

Diese Schichten werden zwischen den verschiedenen Lagen der metallischen Verdrahtung in einem Chip abgeschieden, um Kurzschlüsse zu verhindern und sicherzustellen, dass Signale ohne Störungen entlang ihrer vorgesehenen Wege geleitet werden.

Oberflächenpassivierung

Die Siliziumoberfläche im Herzen eines Transistors ist hochgradig empfindlich gegenüber ihrer chemischen und elektrischen Umgebung.

Ein mittels PECVD abgeschiedener Film, oft Siliziumnitrid, wird verwendet, um diese Oberfläche zu „passivieren“. Diese Schicht schützt die aktiven Bereiche des Transistors vor Feuchtigkeit und ionischer Kontamination und gewährleistet langfristige Stabilität und Zuverlässigkeit.

Bauteileinkapselung

Als letzter Schutzschritt wird PECVD zur Einkapselung der gesamten integrierten Schaltung verwendet. Diese letzte Passivierungsschicht fungiert als robuste physische Barriere, die das Bauteil von der Außenwelt abdichtet und es vor mechanischer Beschädigung und Umwelteinflüssen schützt.

Die Kompromisse verstehen

Obwohl unverzichtbar, ist PECVD nicht frei von technischen Herausforderungen und Kompromissen. Das objektive Verständnis dieser Einschränkungen ist der Schlüssel zu seiner erfolgreichen Implementierung.

Filmqualität im Vergleich zur Abscheidungsrate

PECVD bietet im Vergleich zu anderen Niedertemperaturverfahren deutlich höhere Abscheidungsraten, was ein großer Vorteil für den Fertigungsdurchsatz ist.

Es gibt jedoch oft einen Kompromiss. Das Streben nach der höchstmöglichen Geschwindigkeit kann manchmal zu einem weniger dichten Film oder zur Einlagerung von mehr Wasserstoffatomen führen, was die elektrischen Eigenschaften beeinflussen kann.

Die Herausforderung der Gleichmäßigkeit

Die Erzielung einer perfekt gleichmäßigen Schichtdicke über einen großen 300-mm-Wafer hinweg ist eine ständige prozesstechnische Herausforderung. Nichtgleichmäßigkeit kann die Leistung und Ausbeute der Bauteile über den gesamten Wafer hinweg beeinträchtigen.

Konforme Abdeckung

Konformität bezieht sich auf die Fähigkeit einer Schicht, die vertikalen Seitenwände einer Struktur genauso dick zu bedecken wie die horizontalen Oberflächen. Obwohl PECVD für viele Anwendungen eine gute Konformität bietet, kann es Schwierigkeiten mit den extrem tiefen, engen Gräben haben, die in fortschrittlichen 3D-Strukturen vorkommen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale PECVD-Prozess hängt vollständig von den spezifischen Anforderungen der zu erstellenden Bauteilschicht ab.

- Wenn Ihr Hauptaugenmerk auf der Bauteilleistung liegt: Priorisieren Sie Verfahren, die hochdichte Dielektrikumschichten mit geringer Spannung für überlegene Isolation und Passivierung ergeben.

- Wenn Ihr Hauptaugenmerk auf dem Fertigungsdurchsatz liegt: Nutzen Sie die schnellen Abscheidungsraten von PECVD für dickere, weniger kritische Schichten wie die Endverkapselung, bei denen geringfügige Abweichungen akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen 3D-Strukturen liegt: Stimmen Sie die Prozessparameter ab, um die konforme Abdeckung zu verbessern, auch wenn dies bedeutet, eine etwas langsamere Abscheidungsrate in Kauf zu nehmen.

Letztendlich liegt die Beherrschung von PECVD in seiner Fähigkeit, einen fundamentalen Konflikt zu lösen, was es zu einem unverzichtbaren Werkzeug macht, um die Bauteilleistung mit der Fertigungseffizienz in Einklang zu bringen.

Zusammenfassungstabelle:

| Funktion | Wichtige Filme | Vorteile |

|---|---|---|

| Dielektrische Isolation | SiO₂, Si₃N₄ | Verhindert Kurzschlüsse, sichert Signalintegrität |

| Oberflächenpassivierung | Si₃N₄ | Schützt Transistoren vor Feuchtigkeit und Kontamination |

| Bauteileinkapselung | Verschiedene Dielektrika | Dichtet Chips gegen mechanische und Umweltschäden ab |

Optimieren Sie Ihre Halbleiterprozesse mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Hochtemperaturöfen wie CVD/PECVD-Systeme, die auf vielfältige Labore zugeschnitten sind. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, von der dielektrischen Isolation bis zur Bauteileinkapselung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologie Ihre Fertigungseffizienz und Bauteileleistung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor