Das entscheidende Merkmal, das den Austausch von Molybdändisilizid (MoSi2)-Heizelementen so einfach macht, ist die Möglichkeit, sie einzeln auszutauschen, während der Ofen auf Betriebstemperatur bleibt. Diese einzigartige Eigenschaft ermöglicht eine kontinuierliche Produktion und minimiert die kostspieligen Ausfallzeiten, die mit dem Abkühlen und Wiederaufheizen eines Hochtemperaturofens verbunden sind, drastisch.

Die einfache Austauschbarkeit von MoSi2-Elementen ist ein entscheidender Designvorteil, der in ihrer Materialstabilität verwurzelt ist. Da neue und alte Elemente elektrisch kompatibel sind, kann eine ausgefallene Einheit einzeln ersetzt werden, ohne das gesamte Heizsystem zu stören oder eine vollständige Ofenabschaltung zu erfordern.

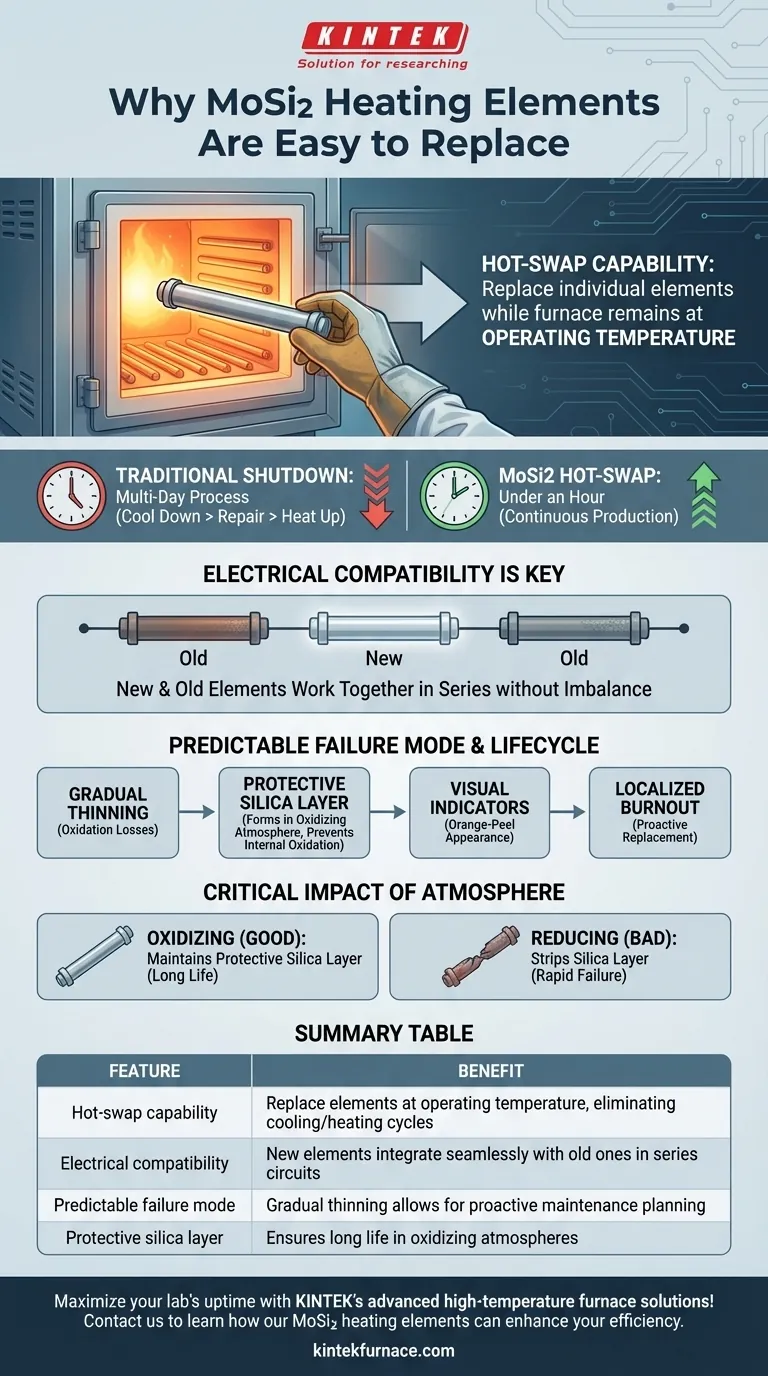

Das Kernprinzip: Minimierung der Betriebsausfallzeiten

Der Hauptvorteil des Designs von MoSi2-Elementen besteht darin, den kontinuierlichen Betrieb aufrechtzuerhalten. Bei industriellen Hochtemperaturprozessen ist die Abschaltung eines Ofens ein bedeutendes Ereignis, das sowohl Zeit als auch Geld kostet.

Vermeidung kostspieliger Abschaltungen

Herkömmliche Ofenwartungen erfordern oft einen vollständigen Zyklus des Abkühlens, der Durchführung der Reparatur und des langsamen Wiederaufheizens auf Temperatur.

MoSi2-Elemente können bei heißem Ofen ersetzt werden, wodurch ein mehrtägiger Prozess zu einer Aufgabe wird, die oft in weniger als einer Stunde erledigt werden kann, was die Produktionskontinuität gewährleistet.

Elektrische Kompatibilität ist der Schlüssel

Ein entscheidender Faktor, der diesen Komfort ermöglicht, ist die ausgezeichnete Kompatibilität zwischen alten und neuen Elementen.

Im Gegensatz zu einigen Heizmaterialien, deren elektrischer Widerstand mit zunehmendem Alter erheblich schwankt, bleiben MoSi2-Elemente relativ stabil. Das bedeutet, dass ein neues Element ohne Leistungsschwankungen oder Leistungseinbußen in eine Reihenschaltung mit älteren, vorhandenen Elementen eingebunden werden kann.

Für Reihenschaltungen ausgelegt

MoSi2-Elemente werden typischerweise in Reihenschaltungen verdrahtet. Wenn ein Element ausfällt, entsteht ein offener Stromkreis, und die gesamte Zone hört auf zu heizen.

Die Fähigkeit, die einzelne ausgefallene Komponente schnell zu identifizieren und zu ersetzen, ist unerlässlich, um den Ofenbetrieb umgehend wiederherzustellen.

Verständnis des Lebenszyklus und des Fehlerbildes

Der Austauschprozess wird auch dadurch bestimmt, wie diese Elemente altern und schließlich ausfallen. Ihr Ausfall ist vorhersagbar und ermöglicht eine proaktive statt einer reaktiven Wartung.

Ausfall durch allmähliche Verdünnung

MoSi2-Elemente fallen normalerweise nicht plötzlich aus. Stattdessen fallen sie aufgrund einer allmählichen Verdünnung aus, die durch Oxidationsverluste über eine lange Lebensdauer verursacht wird.

Wenn das Element dünner wird, erhöht sich seine Leistungsdichte, bis eine lokale Stelle überhitzt und durchbrennt. Dieser vorhersagbare Verschleiß ermöglicht es dem Bediener, Ersatzteile zu antizipieren.

Die schützende Silikatschicht

Unter idealen Betriebsbedingungen – einer oxidierenden Atmosphäre – bilden die Elemente eine schützende äußere Schicht aus Siliziumdioxid (Glas). Diese Schicht verhindert die interne Oxidation und ist der Schlüssel zu ihrer langen Lebensdauer bei extremen Temperaturen.

Visuelle Indikatoren des Alterns

Bei sehr hohen Temperaturen kann das Kornwachstum zur Verdünnung beitragen und der Oberfläche des Elements ein „Orangenhaut“-Aussehen verleihen. Dies kann ein visueller Hinweis darauf sein, dass das Element das Ende seiner Lebensdauer erreicht.

Abwägungen und Best Practices verstehen

Obwohl robust, haben MoSi2-Elemente spezifische Betriebsanforderungen, die eingehalten werden müssen, um ihre Lebensdauer und Leistung zu maximieren.

Der kritische Einfluss der Atmosphäre

Die Lebensdauer von MoSi2-Elementen hängt stark von der Ofenumgebung ab. Sie sind für den Dauerbetrieb in einer sauerstoffreichen (oxidierenden) Atmosphäre ausgelegt.

Der Wechsel zu einer reduzierenden Atmosphäre (wie Wasserstoff oder geknacktes Ammoniak) ist äußerst schädlich. Es entfernt die schützende Silikatschicht und setzt das Element einer schnellen internen Oxidation und einem vorzeitigen Ausfall aus.

Anfälligkeit für Kontamination

Diese Elemente sind anfällig für Schäden durch bestimmte Verunreinigungen. Techniker müssen sorgfältig vorgehen, um Probleme zu vermeiden.

Wenn beispielsweise gefärbtes oder lackiertes Zirkonoxid vor dem Erhitzen nicht richtig getrocknet wird, können Dämpfe freigesetzt werden, die die Elemente angreifen. Eine ordnungsgemäße Ofenwartung und saubere Betriebsabläufe sind von größter Bedeutung.

Mechanische Integrität

Moderne MoSi2-Elemente profitieren von einem speziellen Fugenformverfahren, das ihnen eine hohe Stoßfestigkeit verleiht. Wie viele Keramikwerkstoffe können sie jedoch bei Raumtemperatur spröde sein und müssen bei der Installation mit Vorsicht gehandhabt werden.

Anwendung auf Ihre Betriebe

Um den vollen Nutzen von MoSi2-Elementen auszuschöpfen, richten Sie Ihre Wartungsstrategie an Ihrem primären betrieblichen Ziel aus.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Schulen Sie Techniker in sicheren Austauschverfahren bei Hitze. Diese Fähigkeit ist der größte Vorteil, um Produktionsstillstände zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Elementlebensdauer liegt: Halten Sie eine konsistente oxidierende Atmosphäre aufrecht. Vermeiden Sie das Umschalten zwischen oxidierenden und reduzierenden Umgebungen, um die schützende Silikatschicht des Elements zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Prozesszuverlässigkeit liegt: Implementieren Sie strenge Protokolle zur Vermeidung von Kontaminationen. Stellen Sie sicher, dass alle in den Ofen eingebrachten Materialien sauber und ordnungsgemäß vorbereitet sind, um chemische Angriffe auf die Elemente zu vermeiden.

Indem Sie sowohl die einzigartigen Austauschvorteile als auch die kritischen Betriebsparameter von MoSi2-Elementen verstehen, können Sie maximale Ofeneffizienz und Produktivität gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Hot-Swap-Fähigkeit | Elemente bei Betriebstemperatur austauschen, wodurch Abkühl-/Aufheizzyklen entfallen |

| Elektrische Kompatibilität | Neue Elemente integrieren sich nahtlos in alte in Reihenschaltungen |

| Vorhersagbares Fehlerbild | Allmähliche Verdünnung ermöglicht proaktive Wartungsplanung |

| Schützende Silikatschicht | Gewährleistet lange Lebensdauer in oxidierenden Atmosphären |

Maximieren Sie die Betriebszeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihren einzigartigen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere MoSi2-Heizelemente und maßgeschneiderte Unterstützung Ihre Betriebseffizienz steigern und Ausfallzeiten reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze